Системы управления лабораторной информацией (Laboratory Information Management System, LIMS) проделали длинный путь с момента появления первых компьютерных систем управления данными лабораторных исследований. Возникнув в 70-е годы как узкоспециализированные (заказные или собственного производства) системы, они достаточно быстро встали на коммерческие рельсы.

Сейчас это развитый класс программных продуктов, представляющих собой многофункциональные решения полной автоматизации документооборота лаборатории и его интеграции в системы управления производством и предприятием [1]. В «сферу интересов» LIMS входят не только автоматизация повседневной работы лаборатории (планирование испытаний, проводка образцов, ввод результатов, получение отчетов и т.п.), но и поддержка производства, системы качества на предприятии, взаимоотношений с регулирующими организациями, мер по охране окружающей среды.

Хотя использование LIMS еще не стало нормой на предприятиях России (известно примерно о 50 инсталляций), наблюдается явный рост интереса к ним. Этому в немалой степени способствует, в частности, интеграция страны в мировой рынок и вхождение в ВТО.

Современные средства LIMS — дорогое удовольствие. Может быть, они ничего, кроме удобства работы, не дают? Этот вопрос весьма актуален для российского рынка: в большинстве случаев использовать LIMS должна заводская лаборатория, а платит за ее внедрение заводоуправление. При этом не всегда лаборатория рассматривается как стратегическое подразделение предприятия. Увы, говоря о системах автоматизации лабораторий, подразумевают, прежде всего, лабораторные компьютеры.

Руководителю предприятия требуется более веская аргументация, чем автоматизация ввода результатов. Действительно, зачем автоматизировать лабораторию, если анализы и так выполняются, журналы ведутся, отчеты предоставляются? Аргументация, выстроенная «по западному образцу», звучит так: «LIMS позволит увеличить производительность лаборатории, повысить точность данных и общую эффективность лаборатории». Или так: «Лаборатории действуют в русле информационного бизнеса; те из них, которые смогут поставлять клиентам более качественную информацию, станут лидерами на рынке».

Это абсолютно справедливо, но эффективнее рассматривать LIMS как звено единой системы заводской автоматизации.

Интеграция

Необходимость интеграции давно поняли предприятия, осознавшие необходимость в гармонизации своих бизнес-процессов для устранения разобщенности подразделений. Неудивительно, что сегодня на стандартизацию и интеграцию тратятся, по данным аналитиков компании Thermo Electron, до 30% бюджета автоматизации [2].

Разработчики средств LIMS не остались в стороне от этого процесса. Скажем, в системе SAP R/3 имеется модуль управления качеством QM, который решает некоторые вопросы, относящиеся к прерогативе LIMS; многие поставщики средств LIMS предлагают в своих решениях сертифицированный интерфейс к R/3. Складывается своего рода «разделение труда»: SAP R/3 QM «ставит задачи», а LIMS принимает их «к производству».

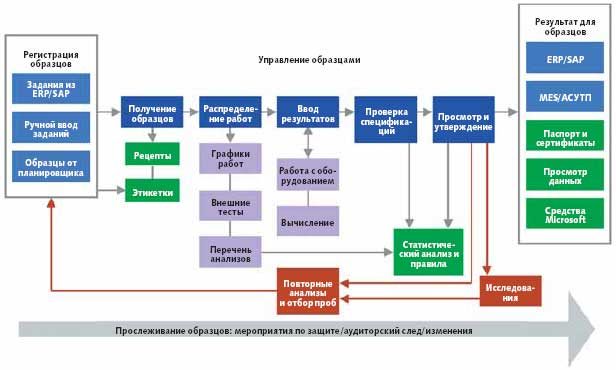

Для реализации интеграции имеется открытый интерфейс QM-IDI, базирующийся на механизме удаленного вызова функций SAP R/3 [3]. На стороне LIMS обеспечен ответный интерфейсный модуль, вызывающий функции R/3 (рис. 1). Процесс начинается, когда в QM создается партия объектов испытаний (многие виды проб, тестируемых в лаборатории, не могут генерироваться в QM, поэтому речь обычно идет о конечных продуктах или сырых материалах). Затем они загружаются в LIMS, что приводит к автоматической генерации новой партии или пробы внутри LIMS, для которой из QM извлекаются перечень и параметры испытаний. После завершения испытаний LIMS отправляет в QM полученные результаты и принятое решение.

|

| Рис. 1. Схема интеграции SAP R/3 и LabWare LIMS |

QM генерирует методы и параметры испытаний, а также единицы измерений, которые затем привязываются к анализам, компонентам и единицам в LIMS. Система LIMS управляет лабораторией, прохождением проб, аналитическими методами и процессами GLP (Good Laboratory Practice — «надлежащая лабораторная практика»).

Кроме представления о прямой интеграции LIMS с ERP-системой существует более широкий взгляд на интеграцию. Активно развивается методология автоматизации, ориентированная на уровень исполнительных систем производства (Manufacturing Execution System, MES). В отечественной литературе встречается аббревиатура АСУПП — автоматизированные системы управления производственными процессами, что оправдано, поскольку речь идет о программном обеспечении, непосредственно связанном с управлением производством. Существует много точек зрения на то, что же такое MES; остановимся на изложении позиции международной ассоциации Manufacturing Enterprise Solutions Association (MESA).

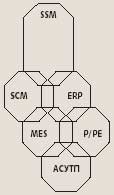

Самый низкий уровень в пирамиде управления предприятием — технологический ярус АСУТП. В него входят различные системы, использующие программируемые логические контроллеры (ПЛК), распределенные управляющие системы (Distributed Control System, DSC), средства диспетчерского управления и сбора данных (Supervisor Control and Data Acquisition, SCADA). Выше располагается уровень систем управления производственными процессами (MES, P/PE), а затем — систем автоматизированного управления предприятием. Иногда надо всем этим располагают «надстройку» стратегического управления, помогающего принять решения на уровне дирекции компании. На рис. 2 указаны функции, которые MESA относит к MES-уровню. Каждую из них обслуживает свой класс программных продуктов, и иногда даже не один. Интересующий нас класс LIMS обслуживает функцию управления качеством продукции.

|

| Рис. 2. Функции MES |

Главная задача предприятия — добиться, чтобы все системы автоматизации работали во взаимодействии как на уровне MES, так и между уровнями. Важно различать два момента: технические возможности систем к интеграции и модель взаимодействия.

Что касается технических возможностей, картина более-менее ясна. Необходимо, чтобы интегрируемые системы имели общий интерфейс (скажем, OLE for Process Control или Web-сервисы). К сожалению, именно на интерфейсах чаще всего и заканчивается описание возможностей интеграции разных продуктов и технологий; логика же взаимодействия, которая наиболее сложна, остается за кадром, хотя именно здесь могут возникать самые большие проблемы.

Представим типичную ситуацию. На предприятии внедряются две системы, которые должны взаимодействовать между собой. Необходимо спланировать, какие именно документы одни подразделения будут передавать другим, и как они это будут делать не только на момент внедрения, но и в процессе эксплуатации. «Интерфейсная часть» берет на себя ответственность только за вопросы «как»; обо всем остальном должны договориться между собой внедряющие команды совместно с заказчиком. Понятно, что это не самая простая задача.

Целесообразно иметь некие опробованные модели интеграции, которые можно предложить предприятию. С одной стороны, это облегчит интеграцию с технической точки зрения, а с другой, — именно такие модели помогут оценить и сформулировать выгоды от внедрения конкретной системы (или нескольких систем) автоматизированного управления, а также аргументированно отстаивать необходимость ее внедрения перед руководством предприятия.

Лабораторная подсистема

Чтобы показать все выгоды LIMS, полезно продемонстрировать все ее «выходы». Попробуем описать одну из возможных схем взаимодействия в случае, когда лабораторная система автоматизации выступает как звено общей системы предприятия.

Руководство предприятия и плановый отдел, исходя из потребностей заказчиков и возможностей предприятия, формирует план выпуска продукции. В этом руководству могут помогать самые разные системы, но весьма вероятно, что одной из них будет ERP. Из нее заказ поступает на MES-уровень, непосредственно планирующий производство и управляющий им. Выпуск продукции осуществляется на технологическом оборудовании под управлением разных средств АСУТП, которые реализуют режимы, задаваемые на MES-уровне. На каждом из этих шагов необходима информация из лаборатории.

- Системам уровня ERP может потребоваться предоставление информации о качестве готовой продукции или исходного сырья. Это не подразумевает сверхоперативности, но обеспечиваемые электронными системами возможности поиска и систематизации дают неоспоримые выгоды предприятиям, имеющим интегрированные LIMS-системы.

- Системы MES-уровня используют информацию о сырье, промежуточных продуктах и готовой продукции, чтобы оперативно отслеживать ход технологического процесса и вносить коррективы в производственные планы и режимы работы технологических линий. Основная цель оперативного вмешательства — изготовление продукции в полном соответствии со спецификациями. Обеспечивая операторов обрабатывающего завода ежеминутными аналитическими данными, LIMS позволяет им своевременно корректировать процесс и обеспечивать минимальные задержки.

- Технологическим установкам и производственным линиям требуется оперативная информация из лаборатории. Она позволяет обслуживающему персоналу сравнивать желаемые параметры с действительными и регулировать процесс, не дожидаясь, пока он выйдет из-под контроля, что приведет к ухудшению качества продукции. В случае необходимости могут назначаться дополнительные испытания, результаты которых сразу поступят в LIMS и начнутся обрабатываться лабораторией.

В случае полной автоматизации и интеграции все данные перемещаются между системами в режиме реального времени и сразу становятся доступными. Оперативную информацию заинтересованные службы могут получать не только с помощью специализированных программных пакетов. Зачастую такие данные передаются через Internet или корпоративные сети, и для их просмотра достаточно иметь обычный браузер.

Степень интеграции

Интеграция — не самоцель. Более того, в отдельных случаях она вообще невозможна. Небольшим самостоятельным лабораториям, возможно, и не понадобятся дорогостоящие системы обработки информации по клиентам, служащим, финансам и др. Для них важен принципиальный вопрос: автоматизироваться или остаться на «бумажном» уровне? В этом случае LIMS может взять на себя ряд функций других систем. Уровень компьютеризации лаборатории зависит от типа организации, которой она служит, регулирующих требований отрасли промышленности, количества проверяемых образцов, числа служащих и документов, а также от объема денежных средств в распоряжении лаборатории.

Чтобы оценить потребности в автоматизации и интеграции, лаборатория должна составить схему своих немедленных, промежуточных и долгосрочных целей. Речь идет о строго внутренней лаборатории или планируется предоставлять услуги внешним клиентам? Должна ли LIMS интегрироваться с какими-либо из существующих систем предприятия? Сможет ли лаборатория заставить все имеющиеся инфраструктуры (аппаратные средства, программное обеспечение, экспертную поддержку) взаимодействовать с LIMS? Какие регулирующие требования обязательны для сертификации, и на какие из них должна будет ссылаться LIMS? В результате анализа ответов на эти вопросы должна появиться модель интеграции. В зависимости от степени интеграции можно выделить несколько типов моделей.

Автономная. Система не выходит за рамки лаборатории, и интеграция отсутствует. Это не относится к измерительному оборудованию: для него особенно актуально взаимодействие с системами получения данных хроматографии, поскольку эти данные — не самые простые для обработки и хранения, а их объем достигает 50% от всего объема лабораторной информации [2]. Автономные средства LIMS могут использоваться, в первую очередь, там, где результаты испытаний являются конечным продуктом. Но не исключено их применение на предприятиях, не имеющих возможности полномасштабной интеграции или не предусматривающих ее на первом этапе внедрения LIMS.

Частично интегрированная. Система для предприятий, которым необходимо очень строго придерживаться регулирующих правил относительно качества продукции и норм производства. В таких случаях LIMS интегрируется только с системами отдела качества, а точнее, отдел качества становится потребителем информации LIMS. Поскольку в соответствии с регулирующими документами и для аккредитации лаборатории требуется все больше доказательств надлежащего ведения записей, может оказаться, что LIMS-система будет единственно возможным и рентабельным средством документирования выполняемых в лаборатории процедур.

В качестве примера можно привести ГОСТ Р 5725-2002 «Точность (правильность и прецизионность) методов и результатов измерений». Основное назначение этого стандарта — гарантировать качество выполняемых измерений с помощью статистических методов проверки подконтрольности процедур измерений. Это означает, что если лаборатория контролирует некий параметр А, то, внедрив стандарт 5725, она будет гарантировать и показатель погрешности (неопределенность) данного параметра.

В дополнение к ГОСТ Р 5725 выпущены рекомендации, или методические инструкции МИ 2335 (самоконтроль лабораторий) и МИ 2336 (межлабораторные эксперименты). Ожидается, что в ближайшем будущем работа в соответствии с этими инструкциями станет обязательным условием аккредитации лабораторий. Однако изложенный в них математический аппарат, требования к проведению анализов, алгоритмы обработки и правила принятия решений настолько обширны, настолько незнакомы сотрудникам лабораторий, что без привлечения LIMS правильно организовать и документировать испытания в соответствии с этими документами очень непросто.

Интегрированная с ERP. Исторически сложилось так, что в России это — самая актуальная модель. При такой интеграции происходит «разделение полномочий»: ERP планирует, а LIMS исполняет. Конечно, «внутри» LIMS использует собственные оперативные планировщики, средства управления и т.п. На рис. 3 приведена для примера схема, согласно которой могут обрабатываться ERP-задания. Интеграция LIMS-ERP может быть компромиссным решением для косвенной (через ERP) интеграции LIMS с MES и другими системами, которые по каким-либо причинам не могут напрямую взаимодействовать с LIMS, а потому вынуждены получать информацию из аналитической лаборатории через интерфейс с ERP.

Интегрированная с MES. В данном случае речь идет, в первую очередь, о ставшей сейчас очень актуальной интеграции с диспетчерскими системами, или автоматизированными системами оперативного диспетчерского управления (АСОДУ). Такие системы все чаще появляются на предприятиях с непрерывным производством. Они, как правило, тесно интегрированы с системами АСУТП, и им также требуется оперативная информация из заводских лабораторий.

Полностью интегрированная. Это LIMS, функционирующие в соответствии с описанной выше моделью с интеграцией всех уровней и всех их систем. Такая схема вряд ли может быть создана в полностью законченном виде, но разумная степень ее реализации является наиболее перспективной целью.

Выгоды от LIMS

LIMS может найти применение в любой промышленности, где важен лабораторный анализ, — от здравоохранения и до нефтехимического производства. К наиболее очевидным выгодам от использования LIMS относятся:

- уменьшение количества ошибок в записях;

- более эффективное использование рабочего времени сотрудников за счет сокращения затрат времени на обработку данных или вычисление результатов;

- сокращение цикла обработки;

- предоставление ясной картины состояния образцов пользователям;

- быстрое извлечение больших наборов данных для статистического или другого анализа;

- устранение путаницы с образцами и результатами;

- разрешение проблем в режиме реального времени и пр.

Однако решению вопроса о целесообразности автоматизации заводской лаборатории может помешать консерватизм руководства. Преодолеть его позволит формирование более широкого взгляда на LIMS. Любопытно, что внедрение LIMS может в свою очередь стимулировать внедрение других систем, например диспетчерских. Системы LIMS становятся больше чем программным инструментарием, и во многом этому способствует их интеграция с другими системами.

-

И.В. Куцевич, Введение в LIMS. «Мир компьютерной автоматизации», 2002, № 4.

-

Colin Thurston, Integrating LIMS Into a Large-Scale Manufacturing Environment. American Laboratory, March 2004.

-

Ю.В. Нуцков, Б. Хиллхауз, Интеграция LabWare LIMS и SAP R/3 QM. «Мир компьютерной автоматизации», 2003, № 4.

Игорь Куцевич (ikutsev@lims.ru) — технический директор компании «ЛИМС» (Москва).

Место MES-систем

MES (Manufacturing Execution System — «исполнительная система производства)

SSM (Sales & Service Management — «управление сбытом и обслуживанием»)

CM (Supply Chain Management — «управление цепочками поставок»)

ERP (Enterprise Resources Planning — «планирование ресурсов предприятия»)

P/PE (Product and Process Engineering — «проектирование производственных процессов и продукции»)

АСУТП (автоматизированная система управления технологическими процессами)

Схема интеграции LIMS с системами различного уровня

1. С уровня планирования поставок в ERP-систему поступают запросы на выполнение заказов.

2.1. Система ERP направляет в MES-системы заказы на производство.

2.2. Система ERP планирует лабораторные испытания.

3.1. В системе LIMS регистрируются образцы для запрошенных анализов.

3.2. Системы MES обрабатывают запрошенные параметры и направляют в LIMS необходимые спецификации.

3.3. АСУТП отслеживают в оперативном режиме получаемые результаты.

4.1. В LIMS поступают образцы для контроля.

4.2. В АСУТП поступают параметры производства.

4.3. Результаты, полученные в LIMS, сравниваются с результатами АСУТП. Возможно назначение дополнительных испытаний, минуя MES.

5.1. Сертификаты по результатам анализов, сгенерированные в LIMS, поступают в ERP.

5.2. Системы MES генерируют сведения по партиям продукции и отправляют в ERP.

6. Система ERP отправляет сведения о партиях на уровень поставок и разрешает отгрузку товара.