Долгие годы производственные цеха, датчики и системы управления объединялись в единую сеть при помощи промышленных шинных систем — Profibus, CAN или Interbus. И все же сегодня новые решения по автоматизации предприятий реализуются исключительно с применением промышленного Ethernet. Однако при всем ажиотаже вокруг технических возможностей нельзя оставлять без внимания вопрос о практической выгоде. Способен ли промышленный Ethernet повысить динамичность деловых процессов, а следовательно, и производительность?

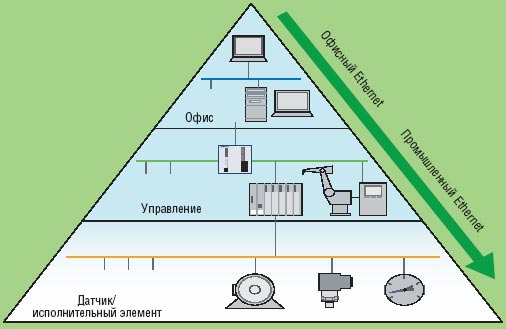

Переход от промышленных шин к решениям Ethernet отвечает потребности в сквозной сетевой технологии — от уровня управления вплоть до производственных модулей, ведь данные производственных участков и систем теперь можно сделать доступными для всей корпоративной сети. Преимущества очевидны: увеличение функциональности полевых устройств означает рост производительности и гибкости предприятия, а значит, делает процессы более динамичными.

Как готовность информации, так и доступ к ней обеспечиваются сегодня — по крайней мере внутри предприятия — использованием стандарт-ного программного обеспечения, а необходимая для этого глобальная связность — стандартизацией интерфейсов обмена данными между различными приложениями. Ethernet в качестве стандарта позволяет вместе с протоколами TCP/IP и UDP/IP связать все уровни без разрывов среды.

В производственных подразделениях придерживаются следующих подходов: на уровне управления при помощи цифровой сети можно распределить станки и системы между логическими блоками, а затем организовывать внутри них разработку и производство. Модульный подход позволяет сократить длительность фазы тестирования, увеличить скорость ввода в эксплуатацию на уровне компонентов, а также повторно использовать модули и, следовательно, производственные мощности.

Кроме того, применение Ethernet в качестве стандартного решения ведет к уменьшению количества интерфейсов. В конце концов, переход между различными шинами и сетями требует дополнительных затрат и знаний. В случае же сквозного использования Ethernet со стандартными протоколами в этом нет необходимости.

Благодаря подобным стандартным решениям сроки проектов — от планирования до производства и ввода в эксплуатацию — значительно сокращаются. В результате не только более быстро оборачиваются финансовые средства, но и значительно экономятся производственные мощности. Промышленная система, где поставщиком предусмотрены интерфейсы для интеграции решений других производителей, безусловно, является шагом в нужном направлении. Но стимулировать конкурентную борьбу за лучшие решения способны лишь независимые от системных производителей инструменты на базе стандартизованного описания компонентов. Таким образом, ключ к экономии скрывается в стандартизации.

На уровне крупных блоков систему автоматизации можно условно разделить на полевые устройства, функции управления и сеть. Сети, которые до сих пор являются владениями инженеров систем управления, представляют собой основу систем автоматизации и должны отвечать запросам как автоматизируемых процессов, так и самих производственных систем. На уровне процессов к сетям и шинам предъявляются следующие требования: способность работы в реальном времени, высокая готовность, быстрая автоматическая реконфигурация после отказов, надежность передачи данных, избыточность, а также улучшенные показатели электромагнитной совместимости, устойчивости к вибрации и к колебаниям температуры. Эти требования неизменны и в том случае, когда в качестве технологии передачи используется Ethernet.

РАЗЛИЧИЯ МЕЖДУ ОФИСНЫМИ И ПРОМЫШЛЕННЫМИ СРЕДАМИ

Различия между сетями в офисных и промышленных средах начинаются уже с проводки. Так, в первом случае проводка должна выполняться с учетом более быстрых стандартов Ethernet — 1, 10 Гбит/с, а возможно, скоро, 1 Тбит/с. И все из-за того, что развитие техники продвигается вперед быстрыми темпами: один цикл в среднем равен 7-18 месяцам.

Иная ситуация в промышленном секторе. Здесь системы планируются и реализуются для работы с имеющейся и доступной техникой в течение более длительного времени — до десяти лет. Дооснащение и переоборудование для применения новых методов передачи данных не производятся практически никогда. Кроме того, большая часть систем находится под воздействием особых условий окружающей среды — температуры, вибрации или пыли, которые в офисных средах не встречаются. Наконец, ремонт и обслуживание следует выполнять надежно, без остановки работы систем и их компонентов. При этом необходимые работы должен быть способен выполнять обслуживающий персонал, а это означает отсутствие необходимости в конфигурировании и программировании.

ТРЕБОВАНИЯ К ПРОМЫШЛЕННЫМ КОМПОНЕНТАМ

Для применения в промышленном секторе, где в воздухе могут присутствовать частицы различных масел, чистящих средств и эмульсий, Альянс по применению открытых сетей в промышленной автоматизации (Industrial Automation Open Networking Alliance, IAONA) в своем «Руководстве по планированию и инсталляции промышленного Ethernet» определяет два особых класса защиты. Класс, рассчитанный на легкие условия эксплуатации (Light Duty), включает в себя компоненты, предназначенные для инсталляции в распределительные шкафы. Наряду с особыми критериями, связанными с устойчивостью к ударам и вибрации, а также термостойкостью, оборудование должно отвечать требованиям класса защиты IP20, описанным в стандарте EN 60529, т. е. быть защищенным от проникновения твердых тел с минимальным диаметром 12,5 мм. Особой защиты от пыли, грязи или влаги не требуется.

Компоненты, рассчитанные на эксплуатацию в тяжелых условиях (Heavy Duty) и спроектированные для «незащищенного» использования на промышленном уровне и поэтому в полной мере подверженные отрицательному влиянию окружающей среды, должны быть абсолютно непроницаемыми в соответствии с классом IP67, сохраняя работоспособность даже под водой.

Беспроводные сетевые технологии в офисном мире используются сегодня в форме беспроводных локальных сетей (Wireless Local Area Networks, WLAN). Преимущества беспроводной связи — мобильность и гибкость, сравнительная простота инсталляции и умеренные затраты на материалы — делают эту технологию интересной и для промышленного сектора.

Поскольку радиоканалы являются открытыми соединениями, важную роль здесь играют такие критерии, как защита от прослушивания или несанкционированного доступа. Однако применяемые защитные механизмы для беспроводного Ethernet до недавнего времени признавались недостаточными для промышленного использования. Новые методы, к примеру Wi-Fi Protected Access (WPA), разработаны в соответствии со стандартом 802.11i, они предлагают лучший уровень защиты благодаря применению динамических ключей.

|

| Рисунок 1. Ethernet позволяет построить сквозную сеть — от уровня управления до производственных модулей. |

В течение ближайших нескольких лет промышленное применение беспроводных технологий — в качестве дополнения к кабельным сетям — станет обыденным делом. Среди потенциальных областей их использования можно отметить, к примеру, мобильные терминалы для диагностики, обслуживания и мониторинга, а также для задач логистики продукции.

С проникновением Ethernet в производство и далее на уровень процессов началось развитие, которое уже не остановить (см. Рисунок 1). Более того, на первый план выходят решения, которые — с большей выгодой для пользователей — реализуют интеграцию полевых устройств, после чего они смогут завоевать и приложения для промышленных шин. За специализированными промышленными шинами останется лишь интеграция бинарных датчиков и исполнительных элементов, к примеру ASI или Devicenet. Они, в свою очередь, будут интегрироваться в сеть или локальные системы управления посредством модулей подключения или устройств более высокого уровня.

С ростом производительности систем в интеллектуальных датчиках и исполнительных элементах через довольно короткое время интеграция в системы управления станет производиться с помощью Ethernet, причем решающее преимущество заключается в глобальной связности на всех уровнях без разрывов среды (см. Рисунок 2). Поэтому протокол TCP/IP уже обосновался в качестве стандарта на протокольном уровне в большинстве собственных решений производителей.

|

| Рисунок 2. Ethernet проник на уровень управления промышленными сетями связи. Не за горами и освоение этим протоколом уровня исполнительных элементов и датчиков, а также полевого уровня. |

Стандартизация уровня приложений в протоколе — еще один важный элемент открытых решений. Она приведет к появлению устройств широкого спектра, систем управления и программных решений самых разных производителей. При условии использования всеми поддерживаемого стандарта на уровне приложений протоколов удается достичь сплошной интеграции всех компонентов на всех уровнях.

Андреас Грамер — руководитель направления Industrial Networking в Hirschmann Automation and Control.

© AWi Verlag