Принято считать, что прошлый век был «взрывным» по темпам развития фундаментальных и прикладных наук, промышленных и информационных и технологий, причем именно в технологию, как науку о машиностроительном производстве были сделаны наибольшие инвестиции. Когда ситуация на рынке заставила многие предприятия реформировать свою деятельность, потребовались новые методы ведения бизнеса на более высоком уровне — так возникла технология PLM (Product LifeCycle Management). В качестве комплексного решения данного класса корпорация IBM, например, предлагает семейство программных продуктов и методологий ENOVIA/CATIA/DELMIA.

Специалисты уже давно предвидели, что процессы разработки, подготовки производства, изготовления, маркетинга и продажи, эксплуатации и поддержки подчиняются одним естественным законам и могут быть формализованы в явном виде. Технически эта сдерживалось недостаточной мощностью компьютеров и средств коммуникаций, а на организационном и научном уровне были хорошо описаны лишь некоторые из процессов — системная интеграция имела столько же видов и форм, сколько было самих компаний-производителей. Резкое увеличение объемов машиностроительного производства и одновременное зарождение микропроцессорной вычислительной техники в послевоенные годы заставили серьезно задуматься над более прецизионными способами формоопределения — геометрического моделирования. Сначала удалось это сделать на уровне чертежной графики, а затем и на уровне трехмерной модели, которая в своем первобытном виде обладала одним важным достоинством — это был независимый от температуры и влажности формоноситель, который однозначно определял координаты и вектор нормали для любой точки на поверхности формы. Это открывало возможность неограниченно тиражировать данную форму в различных задачах без эффекта накопления погрешности при копировании. Для таких отраслей, как авиационная, это был живительный бальзам, поскольку изготовление планера связано с длинными цепочками последовательного копирования форм — от плазов через множество шаблонов до исполнительной производственной оснастки и конечного продукта. Благодаря математической модели, у каждого из этих компонентов мог быть единый прототип формы — электронная мастер-модель. Эффект кумулятивного накопления погрешности тем самым был устранен.

Электронное представление пространственной формы стало так же пригодным для численного анализа, точность которого была адекватна точности формоопределения. Научились считать площадь поверхности, координаты центра тяжести, моменты инерции и их вектора и другие жизненно важные параметры. Инженеры получили возможность знать наперед, сколько будет весить изделие и где у него будет центр тяжести. Кроме того, модель научили «позировать» перед чертежным листом (в электронном же виде) для получения столь же точной графики. Чуть позже с модели научились копировать не только форму, но и путь инструмента, в результате работы которого эта форма могла быть материализована на производстве. Точно так же произошло и с созданием расчетных моделей для инженерных расчетов — сетка конечных элементов, как и все остальные приложения, стала создаваться на основе все той же исходной формы в виде электронной модели. Определенного прогресса в этом новом деле добились, в частности, специалисты компании Dassault Aviation, реализовавшие с помощью разработанных ею технологий плеяду проектов. Эффект был столь велик, что решено было создать отдельную инженерную компанию, разрабатывающую технологии для промышленности — так возникла Dassault Systemes где родилась система компьютерного моделирования CATIA (Computer Aided Three Dimensional Interactive Application).

Предыстория

У «первобытного» подхода к моделированию оставался очень серьезный недостаток — математическая модель представляла собой некий конечный результат с неизвестным происхождением. Она была хороша только когда уже готова, была статична и мало информативна. Для разрабатывающегося изделия, многократно меняющего свой облик в зависимости от различных обстоятельств, это означало только одно: каждый новый вариант — это новая модель.

Поскольку методически первобытное моделирование было совершенно «прямым», его трудно было автоматизировать и тогда усилиями разработчиков был создан новый тип геометрического моделирования с историей построения. В основе этого механизма лежала схема, содержащая аргументы построения трех видов: геометрические элементы (точки, прямые, кривые, плоскости, поверхности), численные параметры с единицами измерения (расстояния, углы) и численные параметры без размерности. История построения хранилась вместе с конечным результатом и позволяла изменять форму поверхности или объемного тела методом изменения численных значений параметров или замены элементов, входящих в его историю. Так впервые появилось понятие «спецификации геометрического определения» и «рекалькуляции», означающее возможность автоматического повторения метода построения геометрии при изменении одного или нескольких его аргументов. Разработчик изделия получил возможность варьировать различными параметрами с целью оптимизации целевого качества.

Со временем появились новые решения по способам хранения истории геометрии, например, алгебраическо-сценарийная параметризация, которая позволяла обогатить историю построения простейшими ассоциативными связями между элементами и их размерами. Это было важное расширение «спецификации геометрического определения», а возможности модификации геометрии существенно повысились. Одним из проявлений алгебраическо-сценарийной параметризации стало моделирование на основе стандартизованных схем построения (Feature Based Design).

От общего к частному

В таком духе продолжалось развитие средств CAD/CAM/CAE, вплоть до нынешнего момента: углублялась специализация программного обеспечения для различных отраслей промышленности, конструктивно-технологических классов деталей и различным дисциплинам, вовлеченным в процесс разработки изделия. Появились специализированные средства моделирования деталей из листовых деталей, отливок, поковок, профильных полуфабрикатов, труб, электрики и других. И у каждого была своя спецификация геометрического определения, со своими особенностями и терминологией.

Но это был лишь количественный рост, а на качественном уровне по-прежнему было только геометрическое моделирование и приложения, ради которых оно делалось, причем на разных платформах, с разными пользовательскими интерфейсами, способами представления изделия и разными форматами данных. Существенного прироста производительности на уровне всего промышленного бизнеса эти разработки уже не давали, наоборот, это многообразие программного обеспечения на рынке САПР создало множество проблем на стыках различных дисциплин и предприятий-участников производства. А возникшие в мировой промышленности глобальные изменения усилили их до уровня кризиса. И все потому, что весь этот многоликий CAD/CAM/CAE был безнадежно ограничен тем, что был основан на неком ядре геометрического моделирования, вокруг которого наслаивались различные приложения, оперирующие этой геометрией. Он оставался в узких рамках понятий, не выходящих за пределы синтеза формы и ничего не знал о том, что происходит на макроуровне. А там, за рамками, творятся дела не менее сложные и ответственные, чем проектирование в 3D: моделирование всех производственных процессов, а не только механообработки; планирование и оптимизация ресурсов; управление поставками и другие задачи, которые были значительно отдалены от САПР и обеспечивались своими, специализированными приложениями. Подружить их с инженерно-конструкторскими данными, рожденными в САПР, было чрезвычайно сложно.

Одним из знаковых явлений нашего времени признана глобализация как интеграция региональных, национальных и отраслевых экономик. Информационные технологии в этих условиях стараются догнать растущие требования к себе, с одной стороны, а с другой — сами выступают инициаторами новых идей.

Пользовательская конфигурация изделия. Изготовление продукции становится все больше «на заказ» и меньше «со склада», что обязывает развивать средства управления конфигурацией изделия и его окружения.

Мобилизация кадровых ресурсов. Компании предпочитают сегодня нанимать специалистов на срок реализации текущей производственной темы и освобождать их после завершения проекта. Доля постоянного штата сотрудников уменьшается, а доля контрактников увеличивается. Это заставляет, с одной стороны, инвестировать в обучение и переподготовку, а с другой — искать способы снижения планки требований к уровню квалификации персонала. Снижение требований к квалификации заставляет задумываться о возможности перевоплощения экспертных знаний в другие, менее зависимые от человеческого фактора, формы. Так возникло понятие Knowledgeware — трансформация знаний из интуитивной формы в явную. Этот экзотический инструмент делает опыт немногих ведущих специалистов компании достоянием всего остального коллектива.

От предметной специализации к системной интеграции. Головные предприятия — инициаторы промышленного бизнеса все больше сосредотачиваются только на окончательной сборке изделия. Все большая доля производства приходится на компании-поставщики, причем их специализация меняется в сторону более технологичного типа — системного, когда предприятие-поставщик стремится продавать:

- систему целиком, независимо от того, как она распределена на конечном изделии, например, пилотажно-навигационный комплекс;

- производственную оснастку, средства обслуживания, диагностики и ремонта, документацию и сертификаты по этой системе - весь технологический комплект;

- услуги своих специалистов, которые систему устанавливают, регулируют и поддерживают.

При этом всю ответственность за разработку, технологическую подготовку, изготовление, сертификацию и поддержку поставщик берет на себя, что повышает стоимость системы. Однако основные предприятия, в конечном счете, все равно выигрывают, так как качество конечного продукта при этом повышается, а стоимость собственных фондов снижается.

Перераспределение инвестиционных рисков. Предприятие — потребитель продукции все чаще становится прямым инвестором в ее разработку, «заказывая музыку» под свои вкусы. Потом потребитель просто получает то, что хотел, без больших разовых платежей. При этом заказчик берет у предприятия-изготовителя изделия часть технического и финансового риска. Такое «сглаженное» во времени расходование капиталов и более равномерное распределение рисков очень благоприятно сказывается на общих финансовых показателях, как производителя, так и потребителя. Эта приводит к тому, что заказчик должен быть сначала частым «посетителем» виртуального проекта, а потом и его соразработчиком. Поставщик должен постоянно находиться в среде проекта, чтобы поддерживать соответствие своего компонента динамически меняющейся конструктивной обстановке. При этом совсем не обязательно перекачивать к себе все подряд, тем более иметь у себя копию всего проекта. Напротив, пользование проектной информацией со стороны внешней организации должно быть строго селективной и адекватной той роли, которую она выполняет в проекте. Защита интеллектуальной собственности и коммерческой тайны при этом должна быть безупречной.

Перераспределение фондов проекта. Предприятие — поставщик компонента изделия, приглашенный «к общему столу» компьютерных данных своего старшего партнера и использующий соответствующие программные средства, не очень-то желает обременять свой бюджет дорогими компьютерами, которые быстро морально стареют. Сегодня, предположим, оно выполняет контракт с компанией «А», которая ведет виртуальный проект в электронном виде и требует того же от партнеров, а завтра ему придется работать с компаниями «Б» и «С», у которых вообще не практикуется обмен электронными данными. Риск инвестиций в программы и аппаратную часть для маленьких компаний велик. Вследствие этого фактора появилась тенденция возлагать больше нагрузки на сервер хозяина проекта. Эту инициативу первыми выдвинули и опробовали Internet-компании, а теперь и участники промышленного бизнеса заинтересованы в том же.

Например, вы — разработчик управляющих программ для станков ЧПУ, контрактник некой фирмы-производителя. У вас есть своя САПР и сеть для обмена данными с партнерами. При этом вы загружаете сеть трафиком большого объема данных, эксплуатируете дорогостоящую машину и программу непосредственно для выполнения работы, гоните обратно по сети все то же самое, плюс выполненную работу. А вот альтернативная модель.

- Вы обращаетесь к нужным данным на сервере проекта, используя только их графический образ, оптимизированный для интеракций.

- Для выполнения работы вы не загружаете ПО к себе на компьютер, а используете программу с сервера проекта. Вы задаете условия обработки детали и запускаете вычислительную операцию, но не у себя, а опять же на сервере проекта. А к себе на экран монитора получаете только уже просчитанную графику с результатами работы.

- Далее вы сохраняете результат вычисления. Но не у себя на диске, а там, где он на момент порождения находится - на сервере проекта, передавая по сети только инструкцию на выполнение этого действия.

Вместо дорогой станции у вас на столе стоит относительно простой терминал, а по сети передаются только команды. Для выполнения работы не нужно заботиться о наличии ПО и лицензий к нему — об этом есть кому волноваться на сервере проекта.

Для промышленного бизнеса это явление называется разделением пользователей фондов проекта на операторов и владельцев. Первые только платят владельцу за время работы в интерактивном режиме с сервером проекта, имея возможность быстрее включиться в текущую работу и легче перейти на следующую, что повышает его гибкость, а значит и конкурентоспособность. Хозяин проекта получает возможность жестче регулировать стоимость работ и обретает большую избирательность в выборе партнера.

Инициативы промышленности

Машиностроительные компании вместе со своими финансовыми институтами, при поддержке разработчиков информационных технологий, начали ряд инициатив, которые должны помочь удержать экономические показатели от тенденций к кризису.

Интеграция промышленного бизнеса. Все виды деятельности и дисциплины, представляющие компоненты жизненного цикла изделия, должны обрести универсальное ядро, обеспечивающее единое представление промышленного бизнеса как систему продуктов, процессов и ресурсов.

Ассоциативность. Между всеми компонентами жизненного цикла изделия должны поддерживаться устойчивые и управляемые причинно-следственные связи.

Сертифицируемость. Электронная модель изделия должна обладать свойствами контролепригодности. Данные об изделии должны существовать и развиваться вместе с приложенными к ним процедурами контроля.

Условная инвариантность. Большинство изделий машиностроения имеют множество версий, модификаций, вариантов исполнения, зависимых от определенных условий. Например, если компоновка пассажирского салона предусматривает два класса, то устанавливается одна съемная перегородка, а если 3 класса — то две. Это простейшее правило комплектации уже делает проект многовариантным, добавляя еще одну категорию понятий: конфигурацию. При этом каждая из конфигураций должна обладать всеми свойствами целого проекта, а главное, содержать само это правило как исполняемую программу.

Еще один пример. Некий тип самолета находится в опытном или предсерийном производстве. В конструкции его планера имеются большие механические детали типа траверсы силового шпангоута. Для их серийного производства предусмотрено производство объемных штамповок, специально предназначенных для данной детали. Но для опытного производства это себя экономически не оправдывает, поэтому для них применяют заготовки типа плиты. Эти два варианта исполнения имеют разные составы механообработки с привлечением разного оборудования и инструмента, с разными режимами, разными процедурами контроля и разными техническими условиями. При этом на изделии оба варианта будут выглядеть совершенно одинаково. Для электронного проекта — это тоже пример условной вариантности, который обязан быть определен.

У всех видов разнообразия конечного продукта есть общее свойство — они опираются на определенное условие («если»), которое должно быть «включателем» для множества логических правил, исполняемых во всех дисциплинах, относящихся к производству продукта. Для этого требуется мощное средство, обладающее возможностью создавать, контролировать и исполнять правила.

Многообразие способов представления данных проекта. Коль скоро содержательная часть проекта изделия в электронном виде растет и покрывает все больше отраслей знаний, то и представление его должно быть выборочным по определенному критерию. Соответственно, структура данных должна иметь признаки (атрибуты) роли, задачи и уровня допуска пользователя. Например, если к проекту обращается представитель эксплуатирующей организации, то откликаться должны только те объекты и элементы их спецификаций, которые относятся к процессу обслуживания. При этом инженерные расчеты, сборочная оснастка и зоны, не доступные для обслуживания, должны оставаться недоступными до тех пор, пока они не попадут в критерий запроса.

Так как существуют устойчивые (стандартные) роли пользователей, то должны быть предусмотрены соответствующие стандартные формы представления проекта: инженерное для разработчиков; презентационное для посетителей; эксплуатационное для операторов; маркетинговое для публикаций и продаж; другие. Программные приложения, работающие над электронным проектом, должны быть чувствительны к роли, в которой находится пользователь.

Расширенные предприятия. Увеличение числа партнеров по промышленному бизнесу и их системная специализация привели к появлению термина Extended Enterprise -«расширенное предприятие». Пока все компании находится в производстве и эксплуатации данного продукта они работают фактически как департаменты одной фирмы, с одной инфраструктурой и по единым корпоративным правилам. Границы, языки, локальная специфика и расстояния становятся незаметными. Предприятия-поставщики, как правило, стоят в очереди к обладателю промышленной инициативы на конкурентной основе.

Экспорт промышленного бизнеса. Для владельцев бизнес инициативы — обладателей интеллектуальной собственности на производство с применением данной торговой марки, продаваемым товаром стала не только сама продукция, но и право на ее производство, как правило, ограниченное сроками или объемом выпуска. Оно подразумевает возможность экспорта лицензионного производства на удаленные территории, где имеются для этого благоприятные экономические условия.

Раньше было достаточно снабдить удаленное предприятие оборудованием, инструкциями и ресурсами, но сегодня возникла необходимость не просто копировать продукт, а поддерживать еще ряд его модификаций, оптимизированных под местный рынок. Разработка, подготовка производства, изготовление и поддержка адаптированного продукта все более возлагаются на региональное предприятие. Чтобы полноценно обеспечить его такой возможностью, хозяин торговой марки должен «экспортировать» самодостаточную модель бизнес процесса, со всеми его составляющими, только в уменьшенном масштабе. Для этого сами бизнес процессы должны быть хорошо формализованы и масштабируемы. В таком виде они представляют собой более дорогой вид интеллектуальной собственности, потому что для этого должна быть лучше развита среда его существования — информационные технологии. Это серьезный вызов для разработчиков информационных технологий.

Все основные тенденции мировой машиностроительной промышленности легли в основу технических требований на разработку нового ядра системы управления жизненным циклом изделия — Product Life Cycle Management, в версии IBM получившего название CNEXT и появившегося весной 1999 года под именем CATIA 5.

|

| Рис. 1. Проект изделия в системе CATIA |

Спецификация продукта

Разрабатываемое изделие — это высоко организованная система сведений о предмете промышленного бизнеса, включающая несколько категорий понятий.

|

| Рис. 2. Инженерная модель механизма |

Деталь (CATPart). Условное понятие, поскольку «деталь» как часть конструкции в CATIA чаще всего представлена как CATProduct, поскольку сама по себе она есть объект множественный. CATPart — это цельный, законченный по смыслу набор геометрических и других данных, из которых складывается деталь в физическом смысле.

|

| Рис. 3. Механические связи |

Численные параметры (Parameters). Числовые значения с именами и размерностями, а так же массивы (таблицы) из них. Они применяются в основном как аргументы для задания математических отношений, но могут использоваться как переменные во встроенных средствах программирования. Численные параметры бывают неявные («implicit»), возникающие автоматически при определении объекта, и явные («explicit») — специально определяемые пользователем с определенной целью. Для представления параметров в спецификации продукта предусмотрен специальный раздел — Parameters.

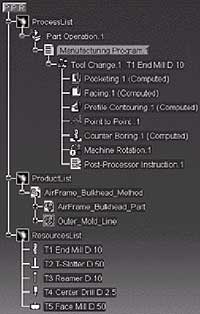

|

| Рис. 4. Математические отношения |

Математические отношения (Relations). Связывают явные и неявные параметры различного рода зависимостями, причем не только алгебраическими (рис. 4). Благодаря ним облик продукта становится не статичным, а «интеллектуальным». В отличие от давно известной параметризации, математические отношения не протоколируют сценарий построения геометрии, а позволяют целенаправленно задать описание определенной функциональности изделия или особенности его поведения. И это описание будет работать не как комментарий, а как исполняемый программный код, встроенный в электронный проект. Например, геометрические параметры изделия можно описать формулами, используя отнюдь не геометрические, аргументы: давление на поверхность; поток касательных сил; результат абсолютного или относительного анализа каких-нибудь элементов.

Приложения (Applications). Процессы — часть спецификации проекта. К приложениям так же относятся те процессы, которые относятся к поведению изделия, например, кинематика механизмов. В отличие от статических объектов (не содержащих параметров времени или последовательности), процессы имеют специальную форму представления — «Simulation», или сценарий воспроизведения процесса. Simulation может иметь просчитанную (скомпиллированную) форму — «Replay». Replay пригодна не только для визуализации, но и для выполнения некоторых видов анализов, например, геометрических конфликтов или относительных расстояний между элементами.

Внешние ссылки (External References). Ядро CATIA предполагает контролируемую зависимость от источника происхождения данных. Присутствие элемента в данном документе может быть заменено его «заместителем» — облегченным двойником, поддерживающим астральную связь со своим «оригиналом» и наследующим от него его свойства. Эта интересная идея позволила расширить область ассоциативности за пределы понятий файла, диска, сайта, домена. Внешняя ссылка умеет выживать даже при разорванной связи с оригиналом — в режиме «offline». Это значит, что конструктор может прийти на работу в воскресенье, запустить свой компьютер и благополучно сделать индивидуальную часть работы. Если среди ранее произведенных данных были оригиналы чужих ссылок, то все они потом обновятся при загрузке. Если система внешних связей оказалась слишком сложной и запутанной, то к услугам пользователя имеется «ассистент» для их разбора и упорядочивания.

Сцены. В биографии изделия бывают эпизоды, которые нужно фиксировать, как «кадры из фильма», но только применительно не к графическому образу, а ко всему состоянию продукта в инженерном смысле. Это бывает нужно для анализа, контроля, презентации и других целей, например, космический челнок в момент стыковки с баком и ускорителями. Состояние компонентов изделия и наземного оборудования (наличие, положение, механические связи, нагрузки и др.) такое сложное и необычное, что требует особой, специальной формы представления.

Сценарии обзора (View simulation). Работа над сложным изделием, как правило, связана с определенными последовательностями обращения к данным, которыми приходится регулярно пользоваться. Например, осмотр участка топливопровода от насоса расходного бака до узла стыковки пилона двигателя. Эту виртуальную инспекцию можно записать как самовоспроизводящийся сценарий и использовать по мере надобности. Все входящие в сценарий осмотра данные динамически обновляются соответственно изменению содержания проекта.

Множества (groups). Различные процессы жизненного цикла изделия используют различные подмножества его компонентов. Традиционный путь селекции компонентов множеств — применение разного рода фильтров, основанных на определенной системе критериев. Критерии основываются на булевых операциях над свойствами (атрибутами) объектов: сложение, вычитание, пересечение, однако, этому методу не хватало присутствия группы (множества) в структуре изделия как объекта, наделенного спецификацией с параметрами. Для пользователя группа — это документально представленное множество, которым можно манипулировать непосредственно, без предварительной селекции (исполнения поиска по запросу). Вот пример практического применения. Цех производства листовых деталей из алюминиевых сплавов следит за наличием в проекте объектов данного класса, просчитывает их характеристики, планирует и оптимизирует их производство в соответствии с планом поставки на сборку. Для того чтобы часто не повторять запросы по критериям, можно пользоваться специально созданной группой. Все листовые детали в группе будут выделены в отдельное окно.

Бирки (3D Texts). Компоненты продукта могут иметь текстовые ярлыки для удобства их нахождения и представления в системе.

Гиперссылки (Hyperlinks). К описанию продукта могут относиться присоединенные документы инородного происхождения, открывать и редактировать которые могут соответствующие приложения: Excel, Word, иллюстрации JPEG, TIFF, BMP, видеоклипы AVI, MPEG, звуковые файлы WAV, адреса в Сети и др. Ссылки на них можно хранить в спецификации продукта и обращаться к ним прямо из структуры данных. Для этого служит встроенный интерфейс OLE. Наиболее часто встречаемый пример применения гиперссылок — это интеграция проектных данных с документами. Деталь или сборка, кроме данных о самой себе, имеет массу процедурных, отчетных и сопроводительных документов: служебных записок, технических условий, инструкций, сертификатов, протоколов.

Закладки (Publications). Это разновидность ссылок, которые позволяют организовать быстрый доступ к элементам проекта. Ярлык удаленного доступа к этим элементам может быть помещен «на видное место» — в специально предназначенный для публикаций раздел структуры проекта. Например, контур профиля нервюры крыла — это исходный элемент для построения теоретических обводов, на основе которых строится обшивка, от которой строятся полки нервюры и т. д. Он находится на шестом уровне иерархии компонента номер N, в удаленном файле, да еще и спрятан в невидимое состояние. Быстро обратиться к такому элементу не так просто. Для того чтобы им можно было часто пользоваться как аргументом для других построений, его нужно «иметь под рукой», например, для проектирования шаблона контрольного контурного. Лучший способ не тратить время на поиски и опознание нужного контура профиля — создать на него закладку на уровне макроструктуры проекта, которую видно из любого положения в структуре и любой роли. Закладка может иметь собственную, отличную от самого элемента, идентификацию. Закладками часто помечаются ключевые элементы, участвующие в историях построения большого числа других элементов или используемые многими участниками работы.

Свойства (Properties). Любой объект в описании продукта наделен негеометрическими характеристиками, как минимум, следующих категорий.

- Графические атрибуты, представляющие объект средствами диалога системы.

- Идентификация, определяющая систему именования, обозначения и представления продукта в служебной документации.

- Физические свойства, определяющие механические и геометрические характеристики компонентов изделия - объем, площадь поверхности, координаты центра тяжести, ориентация векторов моментов инерции и другие.

- Технологические свойства, определяющие производственные характеристики компонентов изделия - термообработка, покрытие, маркировка, клеймение, чистота поверхности, допуски и другие.

- Административные свойства, определяющие характеристики объекта применительно к процессам его жизненного цикла - статус готовности, ревизия, авторизация, сертификация и другие.

- Функциональные свойства, характеризующие целевые параметры изделия - производительность, ресурс, удельная себестоимость эксплуатации и другие. Большинство из них имеют непосредственное отношение к экономике промышленного бизнеса и контролируются особенно тщательно.

- Специальные (нерегулярные) свойства, провозглашенные для данного изделия в связи с какими-то уникальными его особенностями - давление наддува отсека коммерческой нагрузки (как для самолета "Белуга"), габариты в транспортном положении (как для аппарата "V22 Osprey"), и другие.

Между разнородными характеристиками могут быть выражены отношения различных типов: логические, алгебраические, основанные на массивах значений или определяемые сценариями — скриптами.

Описание процессов

Ядро CATIA «уравняло в правах» объект проектирования и описание процессов, которые над ним будут выполняться в течение всего жизненного цикла. Процесс — это преобразование ресурса в качество, который характеризуется следующими элементами описания.

- Объект - это то, чье качество в ходе данного процесса меняется. Для промышленного производства основной объект - создаваемое изделие. Он может быть представлен как физически, так и виртуально (информационно).

- Инструментарий - средства преобразования ресурсов в качество: производственное оборудование, оснастка, инструмент, компьютер.

- Метод - сценарий, по которому выполняется процесс, например, инструкция по сборке, управляющая программа для станка ЧПУ, программное приложение для компьютера.

- Ресурс - ценность, расходуемая на выполнение процесса: заготовки, расходные материалы, энергетика, время использования программ и оборудования, территория, рабочее время персонала и др.

- Условия - наличие и доступность (пригодность к реализации) ресурсов. Обеспечить условия выполнения процесса - значит подготовить ресурсы к их реализации.

Применительно к машиностроительному производству, важнейшие из процессов: разработка, производство, сертификация, дистрибуция и продажа (S&D); взаимодействие с заказчиком (CRM); управление поставками (SCM); планирование производственных ресурсов (MRP); планирование ресурсами на корпоративном уровне (ERP); поддержка продукта при эксплуатации.

Каждый из процессов характеризуется своим набором компонентов — объектов, инструментария, методов и ресурсов. С этой спецификой связано понятие дисциплина или отрасль знаний. Для определения различных процессов традиционно существовали специализированные приложения, которые интегрировались с описанием продукта и между собой посредством интерфейсов обмена данными, работающих на базе нейтральных языков. Такая схема пока еще не исчерпала всех своих возможностей и будет еще развиваться, но последние тенденции мировой промышленности уже заставляют искать менее дорогостоящую и быстрее настраиваемую модель интеграции — такую, где исходные данные для поддержания любого из процессов будут иметь общие корни и общий язык описания. Для этого и потребовалось ядро, которое может обрастать существующими и еще не родившимися видами процессов и станет для них единым источником достоверных, а не интерпретированных нейтральными языками данных.

|

| Рис. 5. Пример представления структуры «Продукт — Процесс — Ресурс» |

Для эффективной разработки или планирования процесса, инженеру предоставляется возможность непосредственно пользоваться всеми тремя важнейшими разделами описания проекта: Продуктом, Процессом и Ресурсом. Результат его труда документируется со всеми относящимися к делу причинно-следственными связями. Для повышения результативности специалиста и снижения рисков из-за человеческого фактора разрабатываются средства стандартизации метода разработки процессов. Разработке процессов на корпоративном уровне посвящено семейство программных продуктов DELMIA.

Заключение

Информационные и промышленные технологии развиваются в ответ на инициативы и тенденции рынка. Конец прошлого века был ознаменован началом кризиса в их развитии, который привел к радикальному пересмотру традиционных подходов к ведению промышленного бизнеса.

Разрабатываемый продукт, происходящие с ним процессы и расходуемые на него ресурсы сближаются на уровне их определений, чтобы обеспечить управление жизненным циклом изделия. Для этого создана научная и технологическая основа — ядро CATIA. Разработки в сфере управления жизненным циклом изделия изменили представления об экспертных знаниях как одном из ресурсов, влияющих на характер промышленной деятельности. Знания стали доступными для их интерпретации из неявного вида в явный (встроенный в спецификацию проекта). Благодаря концепции «Базы Знаний» проект изделия стал адекватно реагировать на условия и зависимости, наложенные на него со стороны разработчика, изготовителя и потребителя.

Благодаря развитию Web-технологий современный электронный проект перестал быть чисто «внутренним делом» его разработчика. У него существенно расширился круг пользователей, от партнера — поставщика комплектующих до эксплуатирующей организации. Соответственно выросла его ценность, а значит и удельная эффективность инвестиций, а для многих предприятий владение передовыми средствами PLM становится одним из основных пропусков к международному сотрудничеству.

Сергей Очередько (S_Ocheredko@ru.ibm.com) — инженер систем поддержки жизненного цикла, IBM Eastern Europe/Asia.