Среди сотрудников компаний, внедряющих новые информационные технологии в промышленности, гуляет поговорка : «Путь к сердцу руководителя лежит через хороший PDM», а среди директоров ИТ-служб на производстве бытует мнение, что «Хочешь похудеть - купи себе PDM». Разработчики концепций реинжиниринга и системные интеграторы всегда включают в проекты пункты о внедрении PDM, а реальные исполнители внедрения этих систем на производстве - это люди, потерянные для семьи. За десять лет сложилось целое направление в ПО [1], значение которого еще предстоит оценить.

Этапы большого пути

Первые системы PDM - (Product Data Management) [2] появились в конце 80-х - начале 90-х годов. Их появление было вызвано возрастающими сложностями в области САПР на уровне рабочей группы. Собственно проблемы состояли в том, что для обеспечения эффективной работы над одним сложным изделием группы разработчиков требовалось дополнительное к САПР ПО, которое отслеживало бы состав всех файлов, генерируемых САПР, каталогов внутри группы на предмет их целостности, непротиворечивости и актуальности.

В начале 90-х даже «тяжелые» промышленные САПР уже не рисковали предлагать «встроенные» модули управления совместно используемой проектной информацией, сосредоточившись только на трехмерном твердотельном групповом проектировании сборок. Информационное обеспечение такого рода сборок было выделено в самостоятельную задачу, реализация которой и вызвала к жизни появление систем PDM первого поколения. Как правило, такие PDM имели прямой интерфейс с САПР сборок, встроенную СУБД и генератор отчетов для вывода спецификаций на изделие.

Разработкой PDM первого поколения наиболее плодотворно занимались производители «тяжелых» САПР, которые раньше всех поняли, что успех активного внедрения их основных продуктов требует наличия специального ПО, решающего вопросы взаимной увязки конструкторских данных, надежного хранения наработанного каждым из участников проекта, обеспечения нужного уровня доступа ко всей проектной информации, структурированной в соответствии с конструктивным членением изделия. При таком подходе исходными, «базовыми», данными для работы PDM становились, во-первых, структура изделия (получаемая напрямую из среды параллельного проектирования САПР), во-вторых, структура отношений между участниками проекта (получаемая в ходе выполнения административных задач по адаптации PDM на конкретном подразделении предприятия). В-третьих, дополнительная производственная информация, относящаяся к проекту в целом.

Областью применения систем PDM первого поколения были группы проектировщиков. Основное препятствие, которое устранялось теперь за счет систем PDM - это несогласованность автоматизированной работы группы проектировщиков. Упорядочение, рационализация и координация движения проектной информации внутри группы конструкторов-проектировщиков и достигалось за счет применения систем PDM первого поколения.

К середине 90-х стало ясно, что системы PDM первого поколения успешно решают только задачи информационного обеспечения группы проектировщиков. Для интеграции систем PDM в общий производственный процесс необходимо было уйти от концепции первого поколения, а сами PDM дополнить и расширить. Состав модулей дополнить новой функциональностью, учитывающей не только конструкторские, но и другие аспекты деятельности, в первую очередь - технологические. Необходимо было расширить рамки применимости систем PDM за границы проектных групп, включив в информационный контур управленческие подразделения, технологические и плановые отделы. Характерной задачей PDM второго поколения стало обеспечение управления всеми проектными данными в соответствии с правилами, устанавливаемыми для участников на каждом этапе работ над изделием — задача управления жизненным циклом изделия. В качестве «параллельной» решалась также задача «сотрудничества» с модулями материально-ресурсного планирования производства систем АСУ.

Областью применения систем PDM второго поколения стали группы и подразделения предприятия, непосредственно занятые в процессе производства, а PDM стали претендовать на звание «тяжелых», «промышленных» пакетов. Второе поколение систем PDM позволило расширить информационный обмен, включив в его сферу все подразделения предприятия, автоматизировать некоторые функции принятия решений при продвижении информации об изделии по этапам жизненного цикла, сократить потери на организацию доступа к общему банку данных предприятия для каждого из клиентов системы PDM. Как результат - применение такого рода систем PDM должно было сократить непроизводственные потери, особенно при выполнении работ над образцами новой техники. Характерными представителями второго поколения систем PDM, первыми появившимися на российском рынке, были Optegra от Computervision и IMAN от EDS Unigraphics [3,4].

В это же время ведущие системные интеграторы начали активно продвигать идею полного электронного определения изделия - идею тотального охвата всех информационных потоков, касающихся изделия, независимо от того, где, кем и для чего они были произведены. Вдруг выяснилось и стало очевидным фактом совершенно игнорируемое ранее положение - не конструкторы-проектировщики задают структуру изделия, а структура изделия диктуется, пусть и косвенно, составом тактико-технических характеристик разработки. А эта информация, в свою очередь, попадает в ТЗ после анализа «прибыльных» ниш рынка и учета конкретных потребностей заказчиков. Следовательно, уже не конструкторы-разработчики формируют первую версию структуры изделия.

Важный поворотный пункт в эволюции PDM состоит в том, что если раньше информация о структуре изделий формировалась внешними «тяжелыми» САПР (сборки CADDS5, UG, CATIA и т.п.) и экспортировалась в PDM, то теперь формирование структуры изделия («дерева сборки») становится непосредственной задачей самих систем PDM. «Тяжелые» САПР теперь уже становятся получателями, а не производителями, информации о структуре изделия. Результатом нового видения проблемы охвата информационного потока стало значительное ужесточение требований к системам PDM в части платформенной независимости, универсальности, многофункциональности, открытости и дружественности интерфейсов пользователя.

Провозглашенное стремление к тотальному охвату информационных потоков потребовало также со стороны систем PDM более тесной интеграции с ERP-системами: R/3, Baan IV, J.D. Edwards и т.д. Однако стандарта на структуры данных «де юре» для таких систем не существовало, поэтому в качестве рабочего варианта для средств интеграции PDM и ERP были взяты форматы описания состава изделия из R/3 и структура данных STEP для автомобилестроения или авиастроения.

Для первых систем PDM третьего поколения характерны следующие особенности: полная реализация идеологии клиент-сервер, реализация СУБД на базе самых производительных ядер, наличие интерфейса с ERP-системами, вызов клиентских модулей через унифицированный пользовательский графический интерфейс. Базовыми функциональными возможностями систем третьего поколения считаются: контроль структуры изделия, контроль жизненного цикла изделия, контроль версий и «релизов» информационных объектов, генератор спецификаций. Дополнительно решалась задача контроля потока работ каждого конкретного исполнителя. Как результат, применение систем PDM третьего поколения должно было существенно сократить непроизводственные потери не только при выполнении работ над образцами новой техники, но и при организации работ по серийному и мелкосерийному выпуску продукции. К этому поколению принадлежит продукт EPD.Connect [5], уже нашедший применение в ряде отраслей российской промышленности.

К концу 90-х на рынке систем PDM возникли новые задачи, которые нельзя было решить в системах третьего поколения. Речь идет об электронной коммерции и все более углубляющейся глобализации промышленного производства. Все это требовало появления ПО, учитывающего оптимальный по количеству и рациональный по производительности состав соисполнителей, допустимых для участия в крупном машиностроительном проекте вне зависимости от их реального географического расположения. Теперь центр тяжести в структуризации для систем PDM нового, четвертого поколения перемещался с категории «изделие» на категорию «процесс изготовления и сопровождения изделия». Именно при таком изменении «видения» проблемы достигается реальный прорыв в качестве управления и оперативности его применения. В новых условиях успех фирмы-изготовителя определяется уже не просто способностью быстро «выбросить» на рынок новую модификацию серийного изделия или новое изделие, а тем, как быстро производитель сумеет перестроить свой производственный процесс под многочисленные и разнообразные требования заказчиков, насколько рационально она сможет перестроиться с массового и серийного производства на производство «под заказ». Ясно, что понятие «изделие» при такой методике перестает быть чем-то раз и навсегда заданным, «информационной основой», «структурной базой» PDM, зато на первый план выступают структуры производственных отношений, их изменение и упорядочение в ходе выполнения сформированного портфеля заказов.

В системах PDM четвертого поколения существенно возросли функциональные возможности отслеживания запросов на внесение изменений в модельный ряд управления модификациями и протоколирования-рассылки хода изменений. Реально полноценная организация связей с заказчиками (напрямую или, что чаще всего - через сеть дилеров-поставщиков) возможна только через Internet при помощи Web-технологии. При этом чистая, «классическая», клиент-серверная модель уже перестает работать, необходимо ориентироваться на широкое использование принципов организации среды WEB, особенностей применения Java, HTML и XML для формирования страниц взаимодействия с пользователями системы и т.д. Совокупность всех этих требований приводит к появлению принципиально нового поколения Web-ориентированных систем PDM, которые уже успели «окрестить» как cPDm (collaborative Product Definition management) [6]. От систем ожидается не централизованный характер управления данными (в проекте - один директор, «иерархия» отношений соответствует структуре «классического» унитарного предприятия), а «collaborative» - характер производственных связей, подразумевающий сотрудничество, а не прямое подчинение (в проекте - несколько предприятий, объединяющихся для выполнения одних целей, а в другое время - вольных входить в любые другие производственные союзы, связи и кооперативные объединения). Еще заметим, что «Data» («данные») в новой аббревиатуре заменено на слово «Definition» («определение»), что несомненно отображает широту информационного охвата при работе с изделием. Однако пока будем придерживаться «традиционного» наименования - PDM.

PDM сегодня

Рассмотрим типичный состав и функциональность современной системы PDM. Прежде всего, система должна быть основана на универсальных принципах сетевого взаимодействия (IP-адресация, независимость от физических характеристик среды передачи сигнала, глобальный охват), а ее пользовательский интерфейс должен быть тесно интегрирован со средствами для просмотра Web-страниц. В состав современной системы PDM должны входить модули генерации и сохранения («Vaulting») объектов, их версий и релизов. Само хранение выполняется в системах четвертого поколения независимо от географического расположения сервера базы данных - храниться на нем могут на равных правах как сами объекты, так и ссылки на них (URL, NFS-локализация, сетевой адрес файл-сервера и т.д.). При реальной сетевой реализации идеи «Vaulting» серверов может быть несколько, база данных при этом получается распределенной, а СУБД должна выполнять в полной мере сетевой сервис. Реально СУБД, позволяющие реализовать идею «сетевого распределенного хранилища данных» («Distributed Vault» в зарубежной литературе) представлены пока только семейством Oracle 8i.

Современная система PDM в наиболее полном объеме реализует функции управления составом изделия, структурой всех его составных частей, деталей, узлов и агрегатов. Кроме того, в управляемую структуру должны входить и управляться системой дополнительные структурированные информационные объекты, состав которых отражает все необходимые данные для организации работ по производству самого изделия - структура оснастки, инструментального парка, операций и переходов, технологических приемов.

Современная система PDM управляет и обеспечивает обмен данными о структуре изделия и вносимых в него изменениях, обеспечивает взаимодействие с любыми корпоративными приложениями в рамках определения и управления действий по внесению изменений в изделие, за счет чего упрощаются процессы совершенствования и модификации. Современная система PDM должна обеспечивать создание и поддержку множества взаимозависимых и взаимоувязанных спецификаций изделия (классические BOM, конструкторские, технологические, заказные спецификации, спецификации на покупные изделия, спецификации поставок и т.д.), благодаря чему пользователь получает согласованное представление об изделии на протяжении всего его жизненного цикла.

Современная система PDM должна иметь многоуровневый механизм управления реквизитами-атрибутами, настраиваемый на конкретный состав задач по управлению тем или иным узлом, агрегатом или даже изделием в целом. Современная система PDM в обязательном порядке должна иметь встроенный механизм управления жизненным циклом изделия. В этот механизм должны входить средства ролевого управления любым пользователем системы PDM, средства отображения текущего состояния любого бизнес-объекта в терминах жизненного цикла, средства протоколирования состояний каждого бизнес-объекта, учет всех его состояний и средства администрирования. Для решения задач оперативного управления в системах PDM четвертого поколения обязательно наличие полнофункционального модуля Workflow.

Управление структурой изделия. Средства управления структурой изделия в системах четвертого поколения позволяют создавать и обрабатывать различные виды спецификаций изделия (BOM). Кроме того, нужно иметь возможность вести управление по деталям и узлам, составляющим изделие, а также по относящимся к ним документам (файлам, наборам файлов, адресам в Internet) и специальным производственным характеристикам - атрибутам. Для управления на уровне групп предприятий используется динамическая, содержащая максимально полную информацию об изделии структура, которая отображает все возможные конфигурации изделия. Сервисные функции должны допускать просмотр структуры изделия с любой степенью детализации, раскрывать сборки и получать представление о входящих в ее состав подсборках и деталях:

- Ведение спецификаций.

Спецификация - ассоциативная структура изделия, из которой в соответствии с определенными критериями конфигурации выводится представление сборки. Работая как фильтр, критерии конфигурации определяют, какую версию детали надо вывести. Например, часто специалист по планированию производства хотел бы видеть структуру изделия в зависимости от степени готовности всех ее составных частей к конкретным срокам, а специалист-технолог - в зависимости от применяемых материалов или технологических приемов обработки этих материалов.

- Многоуровневые спецификации.

Для современных PDM систем фактическим стандартом является возможность вывода не менее двух типов спецификаций, а именно иерархической структуры (дерева сборки) и подетального общего списка (список наименований комплектующих). Спецификации первого типа чаще используются в конструкторско-технологических подразделениях, а второго - на сборочных участках и при работе по заказам.

- Многовариантный генератор спецификаций.

Участникам производственного процесса часто необходимо иметь возможность построения спецификаций в зависимости от рода деятельности и профессиональной принадлежности. Например, инженерам-конструкторам важна спецификация, построенная по принципу «как спроектировано», а специалистам планово-производственного отдела по принципу «как запланировано».

- Отслеживание действия внесенных изменений и модификаций.

В системах PDM четвертого поколения одна из типичных функций - это отслеживание того, какая деталь и как применяется в каждой из модификаций конкретного изделия. Эта возможность значительно упрощает процесс постепенного формирования полного электронного определения изделия. В процессе внесения и утверждения изменений в проект предприятие должно учитывать, когда и для каких партий эти изменения уже действуют, а для каких - нет, когда и в каких количествах необходимо производить новые детали. Как правило, должно быть реализовано три типа такой функциональности: отслеживание по календарным срокам, отслеживание по идентификационному номеру изделия и отслеживание по номеру партии. Кроме того, часто на предприятиях авиастроения и судостроения может быть задано отслеживание эффективности внесенных изменений для нескольких разных изделий, в которых используется данная деталь.

- Отслеживание принадлежности к модельному ряду («baseline»).

Такая функциональность позволяет получать на произвольно выбранных этапах жизненного цикла актуальный срез по списку деталей и документов с определением тех из них, которые имеют ключевое значение для структуры изделия. Поскольку с течением времени появляется множество конфигураций структур изделия, данная функция помогает определить те конфигурации, которые представляют для предприятия наибольший интерес.

- Отслеживание ссылок и многоуровневых ссылок на документы.

Такая функциональность обеспечивает ассоциирование любых документов, относящихся к детали, агрегату или изделию, позволяя разработчикам присоединять дополнительную информацию в любом удобном для понимания виде. Примерами ссылочной информации (присоединенных документов) могут служить: готовые спецификации, техническая документация, файлы САПР, мультимедийные файлы и даже ссылки на другие Web-сайты в Internet. Такая методика построения и отслеживания ссылок позволяет собирать все накопленные данные об изделии и обеспечивает создание максимально насыщенной информационной структуры изделия.

- Отслеживание изменений.

Отслеживание изменений позволяет группировать и просматривать в удобном для понимания виде информацию о тех вносимых изменениях, которые приводят к появлению новой версии (модификации) изделия. Пользователь, таким образом, будет знать как о состоянии проведения изменений в смысле структуры изделия и в смысле этапов жизненного цикла, так и о незавершенных изменениях той или иной детали и сможет использовать эту информацию в процессе принятия решений.

- Динамический просмотр иерархически организованной информации («Навигация по структуре изделия»).

Эффективность применения современных систем PDM во многом определяется тем, какие эти системы предоставляют пользователю возможности поиска информации о нужных деталях, просмотра структуры изделия и выполнения необходимых операций над выбранными элементами этой структуры. Лучше всего «принимаются» промышленностью и легче всего «осваиваются» пользователями такие системы PDM, в которых пользователь работает с хорошо знакомым ему графическим интерфейсом (например, Netscape Communicator), который организует иерархическое представление всей информации об изделии и тем самым упрощает переходы от деталей к сборкам и обратно. Когда пользователь выбирает нужную ему деталь на дереве сборки, система PDM автоматически выводит на экран клиентской машины список ссылочных документов и всю необходимую информацию - например, номер детали, данные о ревизии, дату последней модификации, и т.д.

- Сравнение структур изделия.

Пользователь может выбрать любые две структуры изделия, любые две версии, любые два релиза, сравнить их и выявить отличия друг от друга, если таковые существуют на множестве отслеживаемых параметров модели изделия (структурный состав, атрибуты и их значения). Отчет о проведенном сравнении формируется в виде, удобном для браузера системы, например, в виде XML. При сравнении двух ревизий одной и той же структуры изделия требуется обнаружить следующие различия (типичная задача): уменьшилось или увеличилось количество определенных комплектующих, добавился ли ссылочный документ и САПР-модель для ссылочного документа. Интерактивный, динамический механизм сравнения структур незаменим для управления различными версиями изделия. Управление изменениями. В большинстве организаций поэтапная многоступенчатая процедура внесения и утверждения изменений достаточно хорошо отработана и успешно применяется в практике промышленного производства, что является важной предпосылкой к автоматизации этой процедуры на всех ее этапах для всех ее участников. Системы PDM четвертого поколения должны предоставлять универсальное решение, которое обеспечивает контроль за информацией о предполагаемых изменениях.

- Контроль за всей информацией. Средства управления изменениями должны контролировать всю информацию о внесении изменения от момента постановки задачи до полного ее разрешения. Процесс внесения изменения разделяется на этапы: запрос на изменение, изучение причин, повлекших за собой необходимость изменения, предложения альтернативных вариантов, реализация изменения путем формулировки заявки на изменение и выполнение действий по внесению изменения. Решения каждого этапа должны протоколироваться для возможного «отката» и проверки принятых решений.

- Гибкие процессы по внесению изменения. Разные модификации требуют разной степени детализации и задействуют разные этапы общего процесса внесения изменений. Средства управления изменениями в рамках таких требований должны позволять настраивать процесс внесения изменений таким образом, чтобы он включал необходимое для конкретной модификации число шагов и полностью описывал изменение и его последствия.

- Автоматизация потоков заданий («Workflow»). Наиболее полная автоматизация процесса внесения изменений достигается благодаря интеграции средств управления изменениями с функциями управления потоком заданий. Каждый этап процесса внесения изменений может быть представлен как задание потока работ и автоматически передан пользователю или системе, которые отвечают за выполнение этого задания. По завершению выполнения задания система управления потоком заданий продолжит процесс внесения изменений до тех пор, пока не будут завершены все его этапы, и документация по изделию получит статус выпущенной. Для четвертого поколения систем PDM характерно следование рекомендациям и стандартам рабочей группы Workflow Management Coalition.

Визуализация трехмерных сборок и сопутствующей информации:

- Реализация визуального представления любого уровня сложности, вплоть до фотореалистического, а также цифровое макетирование («Mock-Up») сборок любой степени сложности. Для того чтобы визуализация была возможна на любом рабочем месте вне зависимости от технических параметров локального компьютера пользователя, собственно визуализация должна выполняться на специализированном сетевом сервере, а на рабочее место пользователя через сеть будет передаваться только «картинка» результата.

- Динамическая навигация по трехмерной структуре сборки, вне зависимости от конкретной САПР, с помощью которой были созданы входящие в сборку компоненты.

- Автоматизация построения «взрывных» видов, сечений, разрезов сборки, автоматизация построения «кинограммы» сборочных процессов, моделирование в трехмерном виде монтажных операций, сборочных и ремонтных работ, учет пространственных и эргономических ограничений функционирования изделия.

- Реализация методики «виртуального предприятия», при которой трехмерная сборка и производственная инфраструктура анализируются на совместимость для вывода о возможности/целесообразности выпуска именно такого изделия именно этим цехом, именно этого предприятия.

- Мощное средство агрессивной маркетинговой политики - потребитель может «вписать» себя в трехмерную модель будущего изделия с требуемыми характеристиками, «почувствовать» необходимость покупки именно такого изделия у именно такого производителя.

Средства управления составом предприятий-поставщиков комплектующих. Для выпуска изделия с наименьшими затратами и оптимизации взаимодействия с поставщиками необходимо иметь ранжируемую базу данных по комплектующим. Она может быть выполнена на основе «отфильтрованной» информации из PDM-систем самих поставщиков комплектующих, причем принцип отбора информационных компонент и набор общих технических характеристик («реквизитов») задается в «материнской» PDM. Для анализа применимости, надежности и перспективности поставщиков система PDM четвертого поколения должна иметь некоторый сервис ранжирования поставщиков, позволяющий определить в каждом конкретном случае оптимальный состав соисполнителей, субподрядчиков и поставщиков.

Реализация этих и многих других вспомогательных функций в составе систем PDM четвертого поколения приводит к тому, что PDM становится приложением, в наиболее полной мере реализующим новаторские идеи ведения электронного бизнеса, но только теперь уже не только и не столько в сфере продаж потребительских изделий и услуг, сколько в области решений типа B2B.

На пути к пятому поколению

Делать прогнозы - занятие хотя и увлекательное, но неблагодарное: если прогноз сбывается, то становится скучно от того, что все и так было известно, а если не сбывается - обидно от несбывшихся ожиданий. Однако попробуем все-таки посмотреть лет на пять вперед: что там нас ждет, какие системы PDM выглядывают из-за горизонта?

Тенденция к глобализации и разделению труда в рамках транснациональных промышленных структур потребует перехода от «Distributed Vault» к «Globalized Vault» - своего рода «сетевым банкам промышленных знаний». Тенденция эта в первую очередь затронет не очень крупные фирмы, специализирующиеся на поставках комплектующих и стандартизованных изделий. Уже сейчас для ограниченной номенклатуры изделий, действуют доступные через Internet справочники-прейскуранты на крепеж, монтажные изделия, электротехнические и гидравлические стандартизованные компоненты. Уже сейчас число таких компонентов исчисляется сотнями тысяч и пополняется еженедельно. Получив через Internet доступ к такому справочнику, пользователь уточняет свой запрос, выполняет действия по получению более подробного доступа к информации о каждом из запрошенных изделий и, в конце концов, к составлению и оплате заказа поставки нужной номенклатуры в требуемый срок в указанное место на земном шаре.

Тенденция к стандартизации при описании структур изделий должна иметь результатом, видимо, появление единого промышленного стандарта на описание сборки. Возможно, хотя и небесспорно, что основой такого стандарта станут предложения STEP.

Тенденция к распределенным вычислениям в сети и успехи в области Java-программирования снимут вопрос о языковой среде реализации динамических функций систем PDM. Основной барьер для повсеместного использования Java в качестве языка приложений сетевых реализаций систем PDM сейчас - недостаточная скорость исполнения Java-приложений на стороне пользователя. С выпуском специализированной аппаратуры и программ реализации «быстрой Java» положение должно кардинально измениться.

Тенденция к взаимопроникновению современных технологий приведет к тому, что системы PDM станут базовым инструментальным средством для задач CALS (прежде всего в области эксплуатации сложной военной техники), для задач управления качеством (как определено в документах по ISO 9000), для задач управления ресурсами предприятия, для задач включения заказчика в контур управления изготовлением изделия.

Тенденция к упрощению и оптимизации структуры отношений с поставщиками приведет к тесной интеграции систем PDM базового предприятия и предприятий-участников. Отсюда с неизбежностью следует вывод о возможной в будущем унификации и стандартизации базового набора функций для всех новых систем PDM. Скорее всего, унификация и стандартизация будут выполнены в части описания структуры изделия, в части определения структуры «жизненного цикла», в части стандартизации определения Workflow.

Обязательным должен стать принцип «Collaborative product commerce» («CPC»), что можно перевести как «использование Internet-среды для разработки, выпуска и реализации продукции при условии сохранения конкурентоспособности».

Владимир Краюшкин — ведущий специалист компании PTC (Москва).

Литература

1. Н. Дубова. Системы управления производственной информацией. «Открытые системы», 1996, №3

2. Н. Дубова, И. Островская. Словарь терминов по PDM. «Открытые системы», 1997, №3

3. В. Абакумов. Система сопровождения проектных данных IMAN. «Открытые системы», 1996, № 5

4 В. Краюшкин. Система Optegra - управление производственными данными. «Открытые системы», 1997, №1

5. Н. Пирогова. Как создать виртуальную корпорацию? «Открытые системы», 1998, №1

6. http://www.cimdata.com/cPDm_Main.htm

7. В. Клишин, В. Климов, М. Пирогова. Интегрированные технологии CV. «Открытые системы», 1997, №2, стр.42

Кто есть кто на рынке PDM

За последние два года на рынке PDM произошли существенные изменения структурного характера: слияния нескольких компаний, уход с «поле боя», диверсификация, переквалификация.

|

|

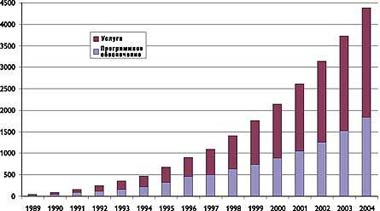

Рис.1 Рынок систем PDM (млн. долл.) Источник: CIMdata |

Обычно, когда говорят о независимом анализе рынка PDM, прежде всего имеют в виду две группы экспертов, выполняющих такой анализ и пользующихся наибольшим авторитетом - это независимые организации CIMdata и PDMIC.

|

|

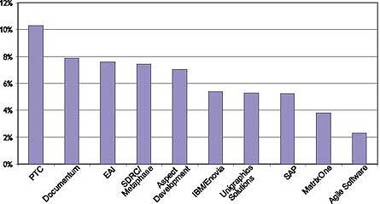

Рис. 2. Ведущая десятка рынка PDM. Результаты к 2000 году, в процентах от общего объема рынка Источник: CIMdata |

Например, компания Agile Software предлагает в секторе PDM пакет Agile. Основные усилия разработчики сосредоточили на выработке собственных принципов реализации среды B2B. Связь с САПР выполнена практически для Solidworks - популярного трехмерного твердотельного САПР, реально применяемого для сборок малой и средней сложности (до 1000 - 5000 деталей), «закрывающего» уровень рабочей группы, но не предприятия. Реализован интерфейс для большинства популярных ERP и СУБД. Отдельно поддерживается система Aspect - CSM.

|

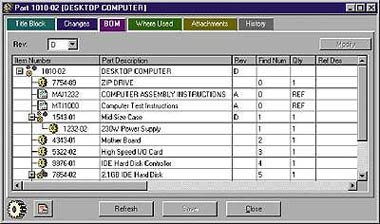

| Рис. 3. Пример окна пользователя системы Agile. Навигация по структуре изделия |

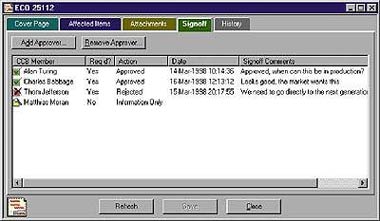

На рис. 3 представлен вид окна навигатора структуры изделия в среде Agile. На рис. 4 дан отчет по текущему состоянию распределения работ между участниками проекта; для «де факто» стандартизованных задач класса workflow отчет такого вида уже недостаточен. «Конек» Agile - графический интерфейс решения задач внесения изменений и приоритетного выбора поставщиков в случае принятия решения о изменении в составе изделия.

|

|

Рис. 4. Пример окна пользователя системы Agile Отчет по текущему состоянию распределения работ между участниками проекта |

|

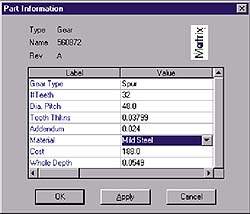

| Рис. 5. Окно просмотра технических характеристик детали навигатора структуры изделия системы Matrix |

Основные усилия разработчики компании MatrixOne сосредоточили на реализации принципов B2B и CPC. Связь с промышленными САПР в системе Matrix осуществляется для систем AutoCAD, Cadra, CATIA, I-DEAS (MasterSeries), Mentor Graphics, Pro/ENGINEER, Solid Edge, SolidWorks, Unigraphics, VeriBest, Viewlogic. Интерфейс с системами АСУ и СУБД предусмотрен для продуктов J.D. Edwards, Oracle, SAP. Для просмотра структурированных данных об изделии, в том числе и графических, предусмотрено использование браузеров AutoVue, ForReview, Imagenation, IntraVISION, Myriad, VisView.

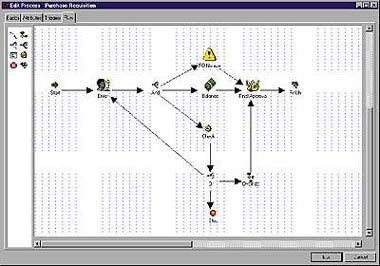

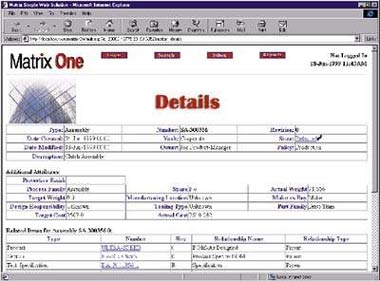

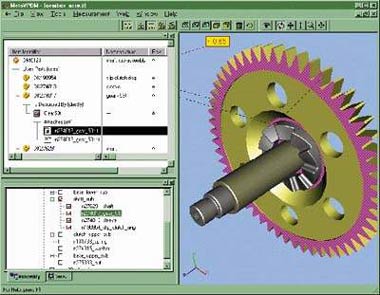

На рис. 5 представлен вид окна системы Matrix, отображающего состав атрибутов детали сборки. На рис. 6 - редактор структур работ для модуля Workflow, точно следующего требованиям рабочей группы Workflow Management Coalition. Рис. 7 иллюстрирует сильную черту Matrix - браузер подетального состава сборки в виде трехмерных моделей, реализованный в стандарте браузера Internet.

|

| Рис. 6. Графическая среда администратора распределения работ между участниками проекта в системе Matrix |

Компания Metaphase, предлагающая на рынке PDM одноименный пакет продуктов, - давний и сильный игрок. Именно группа передовых разработок этой компании могли была бы стать основой первой промышленной реализации системы PDM четвертого поколения, если бы в полном составе и со всеми новыми идеями не была бы продана компании Computervision, затем вошедшей в состав PTC. Но и в «неполном» составе Metaphase далеко не слаба. Основные усилия разработчики направляют на поддержку Web и интеграцию как можно с большим числом внешних систем. Налажена связь с промышленными САПР AutoCAD, CADDS5, CATIA, I-DEAS, Pro/ENGINEER, UG, Mentor Graphics. Такой список явно указывает на то, что система предназначена для крупных промышленных проектов (ракетостроение, транспортное машиностроение, тяжелое машиностроение). Интерфейс с ERP и СУБД предусмотрен для «классической троицы» - Baan, Oracle, SAP R/3. На рис. 8 приведен пример довольно удачной реализации окна MetaVPDM - трехмерного браузера твердотельных сборок - «классика» решений Metaphase.

|

| Рис. 7. Пример использования адаптера eMatrix для просмотра трехмерных пространственных компоновочных видов по запрошенным сборкам, узлам, агрегатам и компонентам |

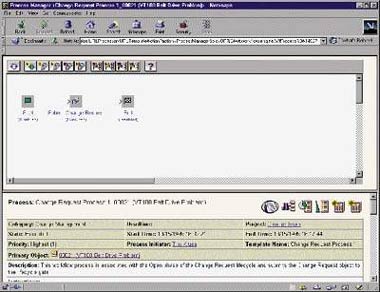

Компания PTC в секторе PDM четвертого поколения предлагает решение с амбициозным названием Windchill («холодный сильный порыв ветра»), основные усилия разработчиков которого были сосредоточены на полной реализации идеи WEB-центризма. Весь интерфейс системы доступен пользователю через WEB-браузер, реализованы принципы «B2B» и «CPC». Связь с промышленными САПР выполнена для всех основных «тяжелых» систем: Pro/ENGINEER 2000i2, CADDS 5, UG, CATIA, Helix, CADAM, Pro/INTRALINK, Pro/PDM. Интерфейс с системами ERP и СУБД предусмотрен для все той же «классической троицы», однако, с дополнительным приобретением пакета PTC Info*Engine пользователь получает доступ практически к любой современной СУБД (модуль Info*Engine закуплен PTC вместе с его разработчиками и производственной базой у компании Auxillium, лидера в области программного сопряжения структур баз данных). Просмотр моделей трехмерных твердотельных сборок выполняется в дополнительном пакете ProductView; опять же PTC приобрела этот пакет, да и всю компанию DiVision, известную своими «всеядными» трехмерными браузерами сборок тяжелых промышленных САПР. На рис. 9 представлен реализованный на Java графический интерфейс пользователя средств Workflow; на рис. 10 - также реализованный на Java трехмерный браузер состава сборки. Все «базовые» компоненты интерфейса компанией PTC реализованы в строгом соответствии с требованиями Web-технологий.

|

| Рис. 8. Реализация просмотра трехмерной твердотельной сборки с возможностью подетального выделения в Metaphase (модуль MetaVDPM) |

Все игроки лидирующей группы уже имеют практические реализации пакетов PDM третьего поколения, многие из них вплотную подошли к выпуску пакетов на основе Web-технологий, а некоторые уже включили в свои линейки продуктов системы четвертого поколения.

|

| Рис. 9. Workflow - окна реализации управления внесением изменений в системе Windchill |

|

|

Рис. 10. Java-окно связи с сервером визуализации трехмерных твердотельных сборок в системе Windchill Видны возможности браузера: в левой части окна в составе сборки трехмерных объектов и чертежей одновременно присутствуют модели из различных САПР, в правой части допускается выполнение анимации сборки-разборки по узлам, выполнение точных измерений и т.д. Интерфейс основан на стандартном Web-браузере. |

Дополнительные источники

Хронологически первый обзор систем PDM, опубликованный в России, можно найти в журнале «Открытые Системы» [1]

Читатели, которых интересует более скрупулезный анализ систем PDM, могут воспользоваться ресурсами:

http://www.pdmic.com/

http://www.cimdata.com

http://www.kalthoff.com

http://www.cadcamnet.com

Тем, кто хочет поближе познакомиться с текущим состоянием проблемы стандартизации структур изделий, рекомендуется посетить сайт по тематике STEP.

Информацию по актуальному состоянию проблемы оперативного управления индивидуальными заданиями, основным положениям и практическим наработкам в этой области, можно получить на сайте рабочей группы Workflow Management Coalition.

Перечень понятий и терминов, используемых в отраслевых международных стандартах можно просмотреть на сайте ISO:

http://www.iso.ch

http://deming.eng.clemson.edu/pub/tqmbbs/iso9000

Проблематика поддержки информации об изделии на протяжении всего жизненного цикла: http://navysgml.dt.navy.mil/cals.html

http://www.infoassets.com/kbi