Многие века оптические приборы проверяли и очищали, заботясь о том, чтобы они надлежащим образом пропускали свет. В этом отношении волоконно-оптические кабельные системы не являются исключением — контроль за их состоянием и удаление загрязнений играют большую роль при их эксплуатации. Однако в последнее время процедурам проверки и чистки волоконно-оптических разъемов стали уделять особое внимание, поскольку с увеличением скорости передачи данных уменьшаются бюджеты на компенсацию потерь. По мере сокращения допусков на общие потери света уровень затухания в адаптерах должен все более снижаться. Этого можно добиться путем их осмотра и чистки, причем эти процедуры следует выполнять самым тщательным образом. В то же время не следует опасаться жестких бюджетов потерь, ведь осмотр и чистка волоконно-оптических соединителей — несложный и отработанный процесс.

В ЧЕМ ПРОБЛЕМА?

Волоконно-оптический кабель передает импульсы света от источников к приемникам света. Импульсы света представляют пересылаемые по кабелю данные. Для их успешной передачи импульс света должен дойти до дальнего конца кабеля, при этом его уровень оптической мощности должен поддаваться измерению. Причин, из-за которых происходит потеря света в волоконно-оптическом кабеле, довольно много: затухание или потери в самом оптическом волокне, сварных соединениях, макроизгибах волокна и адаптерах, где стыкуются торцевые поверхности волоконно-оптических соединений.

В сетях с более низкими скоростями передачи данных выделяемые на компенсацию потерь бюджеты допускают достаточно высокий уровень затухания во всей линии без отрицательного воздействия на нее, однако в структурированных кабельных системах наблюдается стабильная тенденция к повышению пропускной способности сети. Поэтому при повышении скорости в волоконно-оптических линиях бюджеты потерь становятся значительно меньше, что приводит к необходимости минимизации всех потерь в линии.

Среди основных причин потерь, приводящих к снижению пропускной способности волоконно-оптической сети, наиболее недооценными являются загрязнение и повреждение торцевых поверхностей волоконных соединителей — по крайней мере такой вывод следует из опроса монтажников и владельцев частных волоконно-оптических сетей, проведенном Fluke Networks. Именно по этой причине произошли отказы волоконно-оптических линий в 85% случаев, что тем более поразительно, так как требуется лишь немногое — поддерживать должную чистоту. Тем не менее, этому важному вопросу уделяется недостаточно внимания, а кроме того, существует немало ложных представлений и заблуждений, связанных с методиками очистки кабелей.

ЧТО И КОГДА ИСКАТЬ?

Специалисты по сетям должны знать, что именно нужно искать при анализе состояния торцевых поверхностей волокон. Потери при выходе импульса света с торцевой поверхности и поступлении его на вход адаптера вызваны двумя типами проблем: загрязнением и повреждением.

Загрязнение. Поверхность загрязняется пылью, остатками масла, геля и т.д. Даже при простом прикосновении к наконечнику (ferrule) на торцевой поверхности немедленно откладывается недопустимо большое количество жира. Пыль и мелкие наэлектризованные частицы, находящиеся в воздухе, могут скапливаться в виде осадка на открытой концевой заделке кабеля. Особенно подвержено этой угрозе ремонтируемое оборудование или находящееся на стадии сборки. При установке нового оборудования заполняющий гель и жидкая смазка могут попасть на торцевую поверхность соединителя.

По иронии судьбы чаще всего собирают на себе пыль защитные, или пылезащитные, крышки. Они изготавливаются на высокопроизводительных прессах, где используется специальный состав для пресс-форм, который загрязняет торцевые поверхности контакта. В дальнейшем, по мере эксплуатации пластиковой крышки, пластифицирующие добавки разрушаются, что приводит к появлению дегазированного осадка. Наконец, содержащаяся в воздухе пыль попадает в защитную крышку и при надевании ее на наконечник проникает на торцевую поверхность. Таким образом, ошибочно считать, что торцевые поверхности остаются гарантировано чистыми, когда коммутационные шнуры или претерминированные полушнуры снабжены защитными крышками и поставляются в герметичных пакетах.

Поэтому рекомендуется всегда осматривать торцевые поверхности на предмет отсутствия загрязнителей. Наиболее критичной областью с точки зрения влияния на характеристики передачи является сердцевина волокна (core), почти столь же важен и контроль состояния оптической оболочки волокна (cladding). Загрязнение наконечника — вне торцевой поверхности — при сопряжении или обработке волокна может смещаться по направлению к сердцевине. Поэтому все видимые загрязнения следует по возможности удалять.

Повреждение. Решение сначала совместить все соединители, а затем осмотреть только те, которые не прошли тест, — опасный подход. Дело в том, что физический контакт загрязнений может привести к повреждению кабеля. Такое повреждение потребует повторной заделки кабеля (что и дорого, и долго) или замены претерминированных линий.

Торцевая поверхность кабеля повреждается из-за царапин, точечной коррозии, трещин и сколов. Обычно эти дефекты являются результатом плохой заделки или загрязнения кабеля. Независимо от причины необходимо провести анализ повреждения для определения необходимости принятия каких-либо мер (поскольку некоторые дефекты можно проигнорировать или скорректировать). До 5% внешних кромок оптической оболочки, как правило, имеют сколы, появляющиеся в процессе полировки. Сколы сердцевины кабеля не допускаются. При обнаружении царапин или частиц эпоксидной смолы для устранения проблемы следует повторно отполировать участок кабеля с помощью мелкозернистой шкурки. При наличии трещин или повреждений торцевой поверхности кабеля рекомендуется заново выполнить заделку кабеля.

В любом случае перед прокладкой кабеля все торцевые поверхности необходимо осмотреть. При сопряжении с портом последний следует тщательно проверить. Осмотр только одной стороны соединения неэффективен, поскольку загрязнения внутри порта могут не только привести к повреждению, но и отложиться на соединителе. Часто о портах оборудования забывают как о потенциальном источнике загрязнений, что особенно опасно при подключении к ним тестовых шнуров.

КАК ОСМАТРИВАТЬ КАБЕЛЬ?

Для осмотра торцевых поверхностей волоконно-оптических кабелей всегда использовали микроскопы. Настольные стереомикроскопы, применявшиеся ранее, были усовершенствованы для осмотра кабелей в процессе производства. Позднее был создан новый тип микроскопов, меньшего размера, который можно было бы взять с собой для проверки в коммутационном шкафу или работы в полевых условиях.

Существует две основные группы микроскопов: оптические и видеомикроскопы. Оптические микроскопы состоят из линз объектива и окуляра и позволяют осматривать непосредственно торцевые поверхности кабеля. В настоящее время широко применяются бочкообразные микроскопы, входящие в набор инструментов для заделки кабелей и используемые для осмотра коммутационных шнуров

с целью поиска дефектов. Большим их достоинством является низкая цена — это наиболее дешевый инструмент для осмотра торцевых поверхностей, а недостатком — отсутствие возможности контроля поверхности через перегородку или внутри оборудования. Поэтому такие микроскопы иногда называют микроскопами для осмотра коммутационных шнуров.

Видеомикроскоп состоит из оптического зонда и монитора для просмотра изображения, поступающего от оптического зонда. Последний имеет небольшие размеры, поэтому его можно подвести к портам, расположенным в труднодоступных местах. Мониторы позволяют увеличить изображение, что упрощает идентификацию загрязнителей и повреждений. Торцевая поверхность кабеля отображается на экране монитора, а не в микроскопе, поэтому травма глаза в результате воздействия светового луча лазера полностью исключается.

Самое главное — понять, что именно микроскоп позволяет увидеть специалисту. При осмотре волокна прежде всего надо идентифицировать все, даже самые незначительные загрязнители и повреждения, находящиеся в пределах исследуемой площади поверхности. Сначала специалисты должны определить минимальный размер загрязнения или дефекта, способного оказать влияние на систему. Элемент минимального размера, который микроскоп может обнаружить, называется разрешающей способностью. Микроскоп должен обеспечивать максимально возможное поле обзора при необходимой способности обнаружения. Выбор разрешающей способности и поля обзора предполагает компромисс, поскольку улучшение одного из этих параметров ведет к ухудшению другого.

Если способность обнаружения и поле обзора являются наиболее адекватными характеристиками микроскопа, то почему же предпочтение отдается степени увеличения микроскопа? Последняя характеристика как нельзя лучше подходит в качестве метрики оптического микроскопа, поскольку его возможности напрямую зависят от свойств линз объектива и окуляра. Для видеомикроскопов увеличение имеет меньшее значение, поскольку в них размер изображения — это функция увеличения линз и размера экрана монитора. Ситуация еще более усложняется из-за влияния эффекта контраста микроскопа на его способность обнаружения. Спецификацию увеличения для видеомикроскопов можно считать историческим пережитком, сложившимся в результате преобладания оптических микроскопов. Хотя увеличение непосредственно связано с разрешающей способностью, эта характеристика микроскопа менее точна, чем способность обнаружения и поле обзора.

КАК ОЧИЩАТЬ ОПТИЧЕСКОЕ ВОЛОКНО?

Поскольку очистка волокна является частью технического обслуживания волоконно-оптических кабелей, большинство специалистов выработали свои подходы. Однако следует избегать плохих привычек, которые могут сформироваться со временем. По мере накопления базы знаний в отрасли наиболее передовые практические приемы стали распространяться активнее. Один из повсеместно принятых подходов к очистке торцевых поверхностей состоит в продувке соединителя или порта струей сжатого воздуха. Этот метод эффективен только для одного типа загрязнителей: крупных частиц пыли. Для очистки от масел и осадков, а также для удаления заряженных частиц пыли он непригоден. Более того, сжатый воздух вдувает крупные частицы пыли внутрь портов вместо того, чтобы осторожно удалить их.

Поскольку очистка волокна является частью технического обслуживания волоконно-оптических кабелей, большинство специалистов выработали свои подходы. Однако следует избегать плохих привычек, которые могут сформироваться со временем. По мере накопления базы знаний в отрасли наиболее передовые практические приемы стали распространяться активнее. Один из повсеместно принятых подходов к очистке торцевых поверхностей состоит в продувке соединителя или порта струей сжатого воздуха. Этот метод эффективен только для одного типа загрязнителей: крупных частиц пыли. Для очистки от масел и осадков, а также для удаления заряженных частиц пыли он непригоден. Более того, сжатый воздух вдувает крупные частицы пыли внутрь портов вместо того, чтобы осторожно удалить их.

Другой традиционный способ — очистка без использования растворителей. Растворители обладают рядом преимуществ. Например, большинство из них помогают избавиться от загрязнений, присохших или приклеившихся к торцевой поверхности волокна. Кроме того, растворители обволакивают частицы пыли и мусора, отделяют их от поверхности наконечника и смываются без повреждения торцевой поверхности. Наконец, они позволяют избежать распространения статического электричества при очистке с помощью сухой тряпки. Известно много случаев статического заряда торцевых поверхностей при очистке их без применения растворителей, в результате статически заряженные частицы пыли, содержащиеся в воздухе, притягиваются к торцевой поверхности. Статический заряд может быть таким сильным, что частицы пыли будут накапливаться на торце при коротких перемещениях от микроскопа к порту.

Уже в течение многих лет для очистки торцевых поверхностей при производстве оптического волокна широко применяется изопропиловый спирт. Однако современные растворители специально разрабатывались для очистки торцевых поверхностей и по всем показателям намного его превосходят. Они гораздо эффективнее, растворяют любой загрязнитель и даже неионогенные составы, например жидкую смазку и заполняющий гель, с которыми изопропиловый спирт не справляется. Имея более низкий коэффициент поверхностного натяжения, специальные растворители лучше обволакивают и удаляют загрязнения. При очистке внутри портов следует учитывать быстроту их испарения, поскольку оставшийся растворитель может оказаться в своего рода западне при фиксации соединения, из-за чего образуется вредный для здоровья налет. Растворители для оптического волокна имеют такие коэффициенты испарения, чтобы они успевали, с одной стороны, устранить загрязнение, а с другой — испариться до осуществления соединения. Наконец, изопропиловый спирт — очень гигроскопичен. Это означает, что его использование будет приводить к поглощению влаги из воздуха и образованию осадка на торцевой поверхности кабеля. Таким образом, во избежание проблем изопропиловый спирт лучше оставить для аптечки!

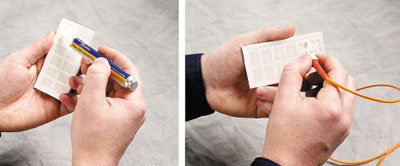

Для очистки торцевых поверхностей кабеля имеется целый ряд специальных средств. Чаще всего используются салфетки и тампоны, предназначенные для коммутационных шнуров и портов, соответственно (см. Рисунки 1 и 2). Более сложные средства включают ручные механические приспособления. Наиболее изощренные содержат нагнетаемые под давлением растворители или ультразвук

в воде. С их помощью можно наиболее эффективно очистить поверхность, но стоимость их довольно высока. Специалисты должны правильно выбрать нужное средство, исходя из задачи и бюджета. Одним из главных критериев обтирочных материалов является отсутствие ворса. Не протирайте кабели рукавом!

ЛУЧШИЕ ПРАКТИЧЕСКИЕ ПОДХОДЫ

Независимо от того, какой подход выбран, при осмотре торцевых поверхностей волокна следует придерживаться общеизвестных истин. Во-первых, для достижения хорошего результата осмотр торцевой поверхности кабеля необходимо выполнять не только до его очистки, но и после нее (см. Рисунок 3). Если последующий осмотр выявил наличие загрязнений, очистку необходимо произвести вторично. Во-вторых, необходимо осматривать обе стороны соединителя, поскольку при любом стыке в контакт входят две поверхности. И, наконец, почти всегда проще и дешевле осмотреть и очистить торцевую поверхность до ее использования, чем после. Регулярная проверка соединителей с точки зрения их чистоты позволит избежать непредвиденных потерь времени и денег в будущем.

Независимо от того, какой подход выбран, при осмотре торцевых поверхностей волокна следует придерживаться общеизвестных истин. Во-первых, для достижения хорошего результата осмотр торцевой поверхности кабеля необходимо выполнять не только до его очистки, но и после нее (см. Рисунок 3). Если последующий осмотр выявил наличие загрязнений, очистку необходимо произвести вторично. Во-вторых, необходимо осматривать обе стороны соединителя, поскольку при любом стыке в контакт входят две поверхности. И, наконец, почти всегда проще и дешевле осмотреть и очистить торцевую поверхность до ее использования, чем после. Регулярная проверка соединителей с точки зрения их чистоты позволит избежать непредвиденных потерь времени и денег в будущем.

Дуг Ванденберг — менеджер по маркетингу волоконно-оптических продуктов компании Fluke Networks.