Отечественные компании начинают заполнять промежуток между ERP-приложениями и автоматизированными системами управления технологическими процессами

Ключевыми элементами современных автоматизированных систем управления производством являются, в частности, и производственные исполнительные системы (Manufacturing Execution System, MES), которые служат одним из связующих звеньев между ERP-приложениями и автоматизированными системами управления технологическими процессами. MES-решения отличаются от систем класса ERP тем, что они реализуют оперативное планирование производства, обладая точной информацией о производственных процессах и отвечая на вопрос, как в заданный срок и при заданном количестве ресурсов производится продукция.

Со своей стороны, ERP-системы ориентированы на общее планирование, помогая определить, когда и сколько продукции должно быть произведено.

Проблемы внедрения и эксплуатации MES обсуждались в ходе круглого стола, организованного компанией «Промэлектроника» в рамках выставки «Передовые технологии автоматизации — 2006».

|

| Задача MES-систем — отслеживать состояние оборудования и технологических линий, получая данные в реальном времени от систем АСУ ТП, контроллеров, SCADA, и с учетом этого составлять ежедневный план производства, используя финансовые данные из ERP-систем |

MES-приложения, по словам Дмитрия Глушича, генерального директора компании «Промэлектроника», позволяют сфокусироваться на принятии управленческих решений, освобождая инженерно-технический и административно-управленческий персонал предприятий от выполнения многих рутинных операций.

Сергей Доронин, заместитель директора отделения автоматизации управления производством компании IBS, отметил, что построение MES на отечественных предприятиях ведется либо за счет наращивания АСУ ТП необходимым функционалом («снизу-вверх»), либо добавлением функций в ERP для связи с АСУ ТП («сверху-вниз»). На начальном этапе проекта внедрения MES необходимо, по словам Доронина, провести аудит всех используемых на предприятии систем с тем, чтобы наметить правильный путь к их интеграции. А в ходе проекта следует добиться, чтобы производственный процесс все службы могли видеть одинаково и адекватно.

«Очень важно, чтобы бизнес-процесс в результате интеграции был непрерывным, иначе идея подобных проектов оборачивается выброшенными на ветер деньгами», — подчеркнул Доронин.

Инициаторами проектов по внедрению MES-приложений выступают разные службы предприятий. Это может быть директор по производству и главный инженер, которые стремятся получить возможность оперативного учета и планирования, акционеры, заинтересованные в капитализации предприятия. Иногда — служба безопасности, в ведении которой находится контроль материалов, продукции и др. Часто инициаторами выступает ИТ-департамент.

«Да и финансисты становятся сторонниками информационных технологий, так как уже сейчас захлебываются в потоке отчетности», — заметил Юрий Тарасов, ИТ-директор компании «Белон».

Конечно, внедрение MES не избавит от всех бед, как и любая другая автоматизированная система. Однако это один из путей интеллектуального оснащения производства, существенно повышающий его эффективность. Поэтому в ряде случаев руководство производственных компаний предпочитает начинать с внедрения MES или EAM, а не с модернизации ERP.

Несмотря на все преимущества, которые предприятие может получить, внедрив у себя MES, проекты такого рода в России пока еще немногочисленны. Одна из причин этого — ярко выраженная отраслевая специфика решений. Другая проблема — отсутствие необходимых специалистов. Предприятия испытывают нехватку инженеров, способных правильно сформулировать задачу.

«Это тормозит перевооружение отечественной промышленности, внедрение современных методов производства», — отметил Сергей Петров, директор по маркетингу и продажам компании «ЭнергопромСервис», которая специализируется на автоматизации предприятий электроэнергетики.

Между АСУТП и ERP

Для любого производства характерны отказы оборудования, простои, затраты времени и ресурсов на выяснение их причин, снижение темпов производства, недопроизводство или, наоборот, перепроизводство продукции. На выяснение причин сбоев, например, изменение связанных с ним плановых заданий и другие подобные процессы подчас тратится 90% рабочего времени персонала.

Нерациональная организация производства ведет к росту издержек и увеличению себестоимости продукции. К тому же это зачастую усложняет взаимоотношение предприятия с клиентами и ведет к потере прибыли.

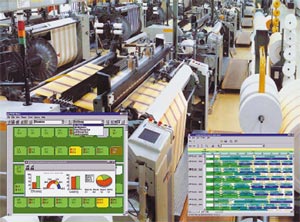

Задача MES-систем — отслеживать состояние оборудования и технологических линий, получая данные в реальном времени от систем АСУ ТП, контроллеров, SCADA, и с учетом этого составлять ежедневный план производства, используя финансовые данные из ERP-систем.

Таким образом, MES — одно из связующих звеньев между ERP и автоматизированными системами управления технологическими процессами цехов, участков или производственных линий.

MES-системы помогают управлять текущей производственной деятельностью предприятия в соответствии с поступающими заказами, требованиями конструкторской и технологической документации, актуальным состоянием оборудования.

Одна из функций MES — диспетчерское управление производством. Подобные системы делают доступной в реальном времени информацию о состоянии производства: по оборудованию, простоям, браку, качеству, по заказам и т. д.

Если продукция не соответствует требуемому качеству, MES позволяет организовать просмотр предыстории продукта, найти причину потери качества, определить другие, связанные с этим, единицы продукции и узнать их состояние. Тут же проверяется готовность к очередному этапу производства с учетом изменения состояния элемента продукции.

Среди MES-систем, доступных на российском рынке — продукты Preactor (разработка компании Preactor), «Фобос» (права на разработку принадлежат компании «РТСофт»), Proficy Plant Applications (разработчик — GE Fanuc), IRIUS-MES компании «Промэлектроника» и др.