Все попытки автоматизировать управление производством обычно безуспешны до тех пор, пока руководство не осознает, что предприятием просто невозможно эффективно управлять без глубокой интеграции производственных процессов с процессами технической подготовк

На многих заводах и фабриках уже внедрены ERP-системы, но они используются, как правило, в качестве средств развернутого бухгалтерского и финансового учета, подготовки экономической отчетности, ведения складского учета, закупок и сбыта. Параллельно с ними существуют системы технической подготовки производства и автоматизации проектирования, в том числе и технологического. Для того чтобы обеспечить сквозное управление предприятием, необходима глубокая интеграция этих контуров автоматизации.

В мировой практике известны случаи, когда автогиганты отзывали несколько тысяч автомобилей из-за того, что были обнаружены какие-то дефекты в материалах или деталях, используемых при их производстве. Своевременно проследить всю цепочку «поставка — производство — сбыт» и не допустить подобных ситуаций можно, основываясь на информации о составе, структуре и дереве продукции с привязкой к используемым материалам, а также ко всем фактам их закупок, хранения и перемещения. Ни системы управления данными об изделиях (Product Data Management, PDM), ни ERP сами по себе эту задачу не решают.

Один из путей решения данной проблемы — создание автоматизированной системы управления нормативно-справочной информацией (НСИ) производственного предприятия, которая адекватно отражает бизнес-процессы предприятия в целом. Сложность здесь даже не в синхронизации справочников или данные об объектах, а в том, что структура этих объектов и их поведение в сфере технической подготовки производства и в ERP-системе абсолютно разные.

Конкуренция в нише

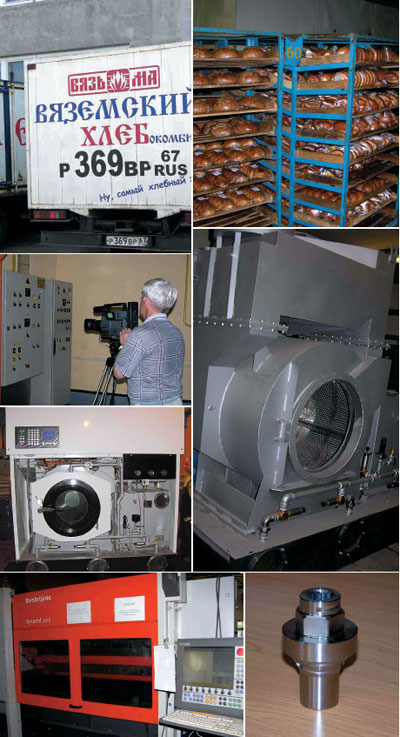

Вяземский машиностроительный завод выпускает мощные промышленные стиральные машины, рассчитанные на крупные банно-прачечные комбинаты. Согласно экспертным оценкам Ассоциации химических и прачечных предприятий России и СНГ, в регионе СНГ завод сейчас занимает около 80% рынка промышленного прачечного оборудования.

В 90-е годы завод, следуя требованиям рыночной экономики, перешел на новый модельный ряд, сконцентрировавшись на изготовлении мини-прачечных. «Возникла новая тенденция: каждая компания или организация (гостиница, детский сад и пр.) стала стирать для себя сама, — поясняет Александр Куприянов, заместитель главного инженера ОАО “Вяземский машиностроительный завод”. — Поэтому руководство сделало ставку на небольшие стиральные машины, простые по конструкции, несложные в изготовлении и в то же время достаточно надежные». В начале 90-х предприятие вывело на рынок три первые модели мини-прачечных собственной разработки. Сейчас оно производит около двух десятков основных моделей, на базе которых выпускается почти 200 модификаций.

Российский рынок промышленного прачечного оборудования оценивается западными фирмами как перспективный, и они все активнее продвигают свою продукцию в нашу страну, поэтому уровень конкуренции постоянно растет.

Вторая большая категория конкурентов-производителей ближе по ценовой планке к продукции Вяземского завода, в их числе европейские компании, такие, как бельгийско-чешская Primus. Для нашего рынка она специально изготавливает упрощенные модели, в Европе они не продаются. Компаний-конкурентов в этой категории специалисты отдела маркетинга завода насчитывают около десятка, и именно с ними идет наиболее жесткая борьба за российского клиента.

Ускорить разработку изделий

Автоматизация стала для предприятия насущной необходимостью: требовалось создать определенный ассортимент продукции, а для этого нужно быстро и с высоким качеством разрабатывать новые изделия. «Ситуация на нашем рынке подобна той, которая существует в автомобильной промышленности: потенциальные покупатели в первую очередь смотрят, какие новые модели за прошедший год выпустила та или иная компания, — рассказывает Куприянов. — Чтобы не потерять рынок, требовалось резко сократить сроки создания новых моделей мини-прачечных. Для этого закупили и установили в конструкторском отделе компьютерную технику и программное обеспечение». Примерно в то же время началось техническое перевооружение предприятия: чтобы ускорить промышленный выпуск новых машин, завод приобрел станки с лазерной резкой и другое современное технологическое оборудование.

Почти год конструкторы предприятия выбирали систему технической подготовки производства и в конце концов остановились на комплексе компании «Интермех», разработанном минскими специалистами. Комплекс позволяет автоматизировать полный цикл

документооборота конструкторско-технической документации, структурировать данные, формировать выборки, анализировать структуру изделий в различных разрезах и генерировать отчеты по материалам, деталям и пр., обеспечивая при этом защиту информации, в том числе и разграничение доступа. Эта PDM-система была развернута в 2000 году и позволила значительно ускорить процесс разработки конструкторской документации и сократить число ошибок в ней. С ее помощью были созданы шаблоны, базы данных комплектующих, автоматизирован целый ряд процессов (например, расстановка позиций на сборочных чертежах).

Яркой особенностью построения информационной системы на Вяземском машиностроительном заводе стало очень активное участие конструкторов — конструкторский отдел активно вовлекался в процесс автоматизации и освоения новых методов разработки изделий.

Повысить эффективность

Чтобы увеличить прибыльность, предприятию необходимо было минимизировать производственные затраты на материалы, поскольку их стоимость составляет значительную долю себестоимости продукции, а материалы в настоящее время стремительно дорожают. Руководству требовался удобный инструмент, позволяющий не только анализировать динамику цен на материалы и комплектующие, но и постоянно контролировать себестоимость готовой продукции. «Нам необходимо оставаться в определенной ценовой нише, поскольку цена на нашем рынке остается важнейшим козырем в борьбе за предпочтения покупателя», — поясняет Куприянов.

Кроме того, руководство стремилось добиться управляемости и прозрачности процесса производства. Для этого нужно было обеспечивать производственный учет, включая учет мест возникновения брака. Задача усугублялась тем, что на

заводе используется широкая номенклатура материалов, комплектующих и полуфабрикатов: несколько сотен позиций материалов, около 3 тыс. комплектующих, приобретаемых у сторонних поставщиков, а также около 10 тыс. деталей собственного изготовления. Без развитой информационной системы добиться прозрачности производственного учета в условиях широкой номенклатуры было сложно.

Между тем автоматизация завода долгое время оставалась фрагментарной. Единой базы НСИ не было, это становилось причиной низкой эффективности закупок, поскольку разные поставщики одни и те же детали называли по-разному, к тому же названия зачастую не совпадали с теми, что были указаны в документах, которые предоставлял отдел конструкторов. Кроме того, лоскутная автоматизация становилась причиной дублирования ввода информации, сопровождавшегося многочисленными ошибками персонала и, как следствие, ростом непрямых непроизводственных затрат.

Импульсом к принятию решения о выборе системы «ИС-Про» компании «Интеллект-Сервис» стала состоявшаяся в конце 2005 года поездка специалистов предприятия в нижегородскую область на Павловский машиностроительный завод «Восход» и знакомство с опытом автоматизации этого ведущего предприятия авиационной промышленности страны. Немалую роль сыграл и тот факт, что склады Вяземского завода уже были автоматизированы средствами системы «ИС-Про», с ее помощью кладовщики вели учет материалов и комплектующих.

Инициатором проекта внедрения выступил генеральный директор Вяземского завода. Его твердая позиция позволила в короткие сроки достичь результата. В рабочую группу проекта вошли начальник отдела АСУ завода, начальник бюро программирования и инженер. Серьезную организационную помощь оказывал главный инженер завода.

Первым шагом к созданию информационной системы предприятия стало построение единой базы нормативно-справочной информации. «Когда устанавливали PDM-систему в конструкторском отделе, мы не предполагали, что она может послужить источником для НСИ, поначалу ее рассматривали лишь как инструмент для изготовления чертежей, пришедший на смену кульману», — вспоминает Куприянов.

Работа по устранению дублирования данных заняла почти год. Консультанты-внедренцы и специалисты предприятия не пытались ее форсировать — они хорошо понимали, насколько важна корректность первичных данных для всех последующих работ в области автоматизации.

Сейчас на заводе построена АСУ НСИ, и в информационной системе реализован полный цикл движения материалов. «Мы уделили пристальное внимание точному занесению НСИ в складскую базу данных, а затем тщательно выверили остатки и обеспечили контроль корректности их ввода», — подчеркнул Куприянов.

Автоматизация бизнес-процессов с помощью ERP-системы охватила сначала конструкторов, затем технологов, после чего одновременно отдел снабжения и планово-экономический отдел. В настоящее время структура изделия, которая поступает в информационную систему из конструкторского отдела, обрабатывается каждым другим подразделением в разрезе его целей. Например, планово-экономический отдел анализирует структуру изделия и определяет плановую и фактическую себестоимость, выявляет и анализирует причины отклонения факта от плана, производственников интересует состав изделия, отдел материально-технического снабжения проверяет, все ли необходимые комплектующие имеются на складе, и т. д.

Как это нередко бывает, в ходе внедрения нагрузка на сотрудников значительно возросла. Кроме того, внедрение продемонстрировало, насколько их работа зависит от действий коллег. По словам Куприянова, на выработку навыков коллективной работы с использованием системы ушло много времени. Консерватизм сотрудников преодолевался по-разному, в ход шли и убеждение, и принуждение, и материальное поощрение.

Результаты на языке бизнеса

Руководство завода отметило ряд преимуществ, полученных в результате построения единой информационной системы. Прежде всего повысилась оперативность работы с клиентами. Куприянов привел такой пример. На основе одной из базовых моделей мини-прачечной производится около десяти модификаций. Иногда клиента не устраивают и эти варианты — ему нужен спецзаказ. Предприятие готово его выполнить, однако на его обработку и точное определение цены требуется время. До внедрения системы процесс расчета занимал почти две недели, сейчас точную цену определяют за час.

Значительно возросло качество подготовки производственной и технологической документации. Существенно изменилось поведение сотрудников: конструкторы, технологи, сотрудники отделов снабжения, работники склада, планово-экономического отдела, бухгалтерии стали гораздо чаще демонстрировать творческий подход к коллективной работе.

Более оперативно стала определяться плановая себестоимость, гораздо быстрее осуществляется ее перерасчет для изделий, которые производятся с отклонениями от стандартной комплектации. Также очень важно то, что конструкторы и снабженцы смогли наладить диалог, опираясь на общий язык — язык справочников единой системы НСИ.

Резко возросла скорость создания лимитно-заборных карт: они поступают на склад уже через несколько часов после того, как директор завода подпишет новый план. «На заводе есть плановые задания, а есть внеплановые. Когда требуется срочно изготовить внеплановый заказ, вполне может оказаться так, что на складе нет для него полного набора комплектующих. Быстрое составление лимитно-заборных карт в такие моменты играет решающую роль для организации производства», — рассказывает Куприянов.

«Надо признать общей тенденцией быстрый рост внеплановой составляющей на отечественных машиностроительных предприятиях, — добавляет Андрей Рушев, генеральный директор московского проектно-методического центра «Эффективное производственное предприятие» (специалисты машиностроительного подразделения центра, расположенного в Нижнем Новгороде, внедряли ERP-систему). — Российский рынок сейчас очень динамичен. Выручить в такой ситуации может быстрая реакция предприятия на внеплановые изменения».

В планах специалистов Вяземского завода — завершение выстраивания системы управления предприятием на базе ERP. В частности, планируется наладить финансовое планирование, управление ресурсами предприятия и пр. Как полагает Куприянов, после этого созданное на заводе решение можно будет тиражировать и на другие предприятия холдинга, в который входит Вяземский машиностроительный.

Михаил Глинников — научный редактор журнала «Мир ПК», mikeg@pcworld.ru

Вяземский машиностроительный завод

Завод, основанный в 1921 году, занимается разработкой, серийным выпуском и продажей промышленного прачечного оборудования. Предприятие выпускает более 160 наименований стирального, отжимного, сушильного, гладильного и вспомогательного оборудования, предназначенного как для небольших прачечных с производительностью 100—500 кг за смену, так и крупных механизированных прачечных, рассчитанных на обработку нескольких тонн белья в смену. Завод является дистрибьютором оборудования компаний FIMAS (Италия), Alliance Laundry Systems (США). Совместное с китайскими партнерами предприятие «Вязьма — Си Лайон» занимается производством машин для химической чистки и осуществляет поставку гладильного оборудования высокой производительности. Численность сотрудников 1427 человек.

Завод является поставщиком Министерства обороны РФ, Федеральной пограничной службы РФ, Федеральной службы безопасности РФ, Министерства внутренних дел РФ, Министерства труда и социального развития РФ, Министерства юстиции РФ, Министерства образования РФ и др.

Методологический базис

Своими рекомендациями делится Андрей Рушев, генеральный директор проектно-методического центра «Эффективное производственное предприятие».

Методика автоматизации производственных предприятий должна отвечать на фундаментальные вопросы: какие объекты учета необходимы на производстве и какими характеристиками они должны описываться; какие контрольные точки должны быть в производстве и каким образом они должны учитываться; какие факторы конкурентоспособности машиностроительного предприятия важны в первую очередь и как эти факторы требуется реализовать средствами автоматизации. Этот методологический базис должен быть единым для машиностроительного производства. То, что составляет основу, должно быть максимально унифицировано.

Полагаю, что при решении задач управления производством на базе интегрированного комплекса PDM-ERP оптимальная последовательность автоматизации должна быть следующей.

В первую очередь необходимо выстроить подсистемы АСУ НСИ — интеллектуального автоматизированного интерактивного слоя, который позволяет объединить пространство НСИ двух систем.

После этого следует автоматизировать учет и планирование материальных ресурсов, используемых в производстве, начиная от приема их от поставщика и выгрузки на склад и заканчивая регистрацией их расхода на детали и сборочные единицы. Необходимо при этом обеспечить контроль материального состояния производства в любой его точке. Другими словами, нужно добиться абсолютной прозрачности материальных потоков в производстве, наладить планирование его потребностей в материалах и комплектующих и обеспечить постоянный мониторинг и анализ планового и фактического расходования материалов.

Следующим этапом должно стать построение технологической цепочки управления производством, то есть автоматизация производства с точки зрения маршрутно-операционной технологии. Необходимо осуществить контроль за ходом производства на основе анализа движения деталей и сборочных единиц в различных срезах: по цехам, оборудованию, технологическим операциям. Это позволяет сделать прозрачным производственный процесс, перейти к планированию производства и обеспечить контроль отклонений календарных план-графиков. Что самое важное: это даст возможность своевременно выявлять в системе производства всякого рода дестабилизирующие воздействия, которые могут привести к изменениям и нарушениям плана, и оперативно принимать меры по их устранению. Также это позволяет оперативно перепланировать производство в случае необходимости.