«Автомеханический завод» (ОАО АМЗ) - одно из структурных подразделений ОАО КАМАЗ. Глубокий кризис, явившийся результатом остановки производства в связи с пожаром на заводе двигателей, в полной мере коснулся и АМЗ.

«Автомеханический завод» (ОАО АМЗ) — одно из структурных подразделений ОАО КАМАЗ. Глубокий кризис, явившийся результатом остановки производства в связи с пожаром на заводе двигателей, в полной мере коснулся и АМЗ. Корпус, в котором производились двигатели, практически полностью сгорел, главный конвейер был парализован. Через некоторое время была налажена сборка двигателей на заводе ремонта двигателей (ЗРД) и начались поставки двигателей из Ярославля, но выход на точку безубыточности занял несколько лет. В этот период заводы-подразделения КАМАЗа, в том числе и АМЗ, выходили из положения посредством налаживания сбыта своих товаров на новых рынках, а также начали разворачивать производство новой продукции (ее стали называть «инициативной»), в том числе и товаров народного потребления.

|

| Ильдар Юсупов (ildar@amz.chelny.ru) — начальник отдела АСУ ОАО «Автомеханический завод» |

Необходимо было срочно предпринять ряд комплексных мер, в том числе обеспечить полный контроль над ситуацией, адекватную оценку результатов работы предприятия, координацию действий различных служб и подразделений. В 1999 году было принято решение о построении современной системы управления заводом, поддержанной средствами автоматизации. По замыслу руководства завода создание современной АСУ должно было стать одной из тех мер, которые позволили бы предприятию не только устоять в сложное время, но и успешно развиваться, ведь изменение способов управления — наиболее действенный способ поднять уровень производства.

В области автоматизации предприятия руководство завода во главе с генеральным директором определило следующие приоритетные задачи:

- планирование производства;

- контроль за ходом производства (КХП);

- управление товарными запасами и сбытом (контроль за ходом сбыта — КХС);

- бухгалтерский и финансовый учет.

Указанные задачи давно требовали решения. Традиционно ими занимался Главный вычислительный центр КАМАЗа (ГВЦ), в результате АМЗ получал информацию о состоянии производства на сутки позже. Осуществлять оперативное управление в таких условиях непросто, а поскольку появилась еще и инициативная продукция, решать вопросы планирования, загрузки мощностей и контроля за выполнением заданий стало гораздо сложнее. Для принятия быстрых управленческих решений нужна адекватная система поддержки принятия этих решений, а также система сбора и обработки информации. И конечно, рынок диктует свое — необходимо было оптимизировать складские запасы, с одной стороны, чтобы не сбивать производство с ритма, с другой — чтобы поддерживать адекватный уровень продукции, не завершенной производством (НЗП), и не выводить из игры неоправданно большие оборотные средства.

В процессе подготовки к внедрению автоматизированной системы управления предприятием была осуществлена тщательная инвентаризация аппаратных и программных средств, проведено обследование бизнес-процессов и создана информационная карта предприятия. При этом ставка делалась на то, что затраты на внешних консультантов будут минимальными, а основные работы удастся выполнить собственными силами.

Сейчас на заводе закончены этапы предпроектного обследования, моделирования основных бизнес-процессов и подготовлен пример для пилотного проекта, новая система управления предприятием находится на стадии опытно-промышленной эксплуатации, по отдельным же направлениям она близка к стадии промышленной эксплуатации. За это время наработан определенный опыт, уже можно сформулировать некоторые уроки.

КАМАЗ и АМЗ

С технологической точки зрения АМЗ очень сильно интегрирован с другими подразделениями КАМАЗа. На АМЗ работает около 1700 человек. Завод оснащен высокоточными токарными одно- и многошпиндельными автоматами и линиями, современным оборудованием для холодного выдавливания, порошковой металлургии, гальванической и термической обработки. Завод производит и поставляет автомобильным и другим машиностроительным предприятиям широкую гамму метизов (деталей мелких и крупных типоразмеров, выполненных в виде тел вращения из стали, цветных металлов и сплавов — болтов, гаек, втулок, штуцеров, пальцев, осей, шпилек и др.).

С другими заводами АМЗ работает в отношениях «заказчик-поставщик», поэтому к нему предъявляются жесткие требования по отработке межзаводских поставок. На КАМАЗе действуют определенные технологические процедуры обмена информацией. Политика в области ИТ строится исходя из потребностей структурных подразделений в производственной, финансовой, кадровой информации. Ответственность за реализацию этой политики несет Центр информационных технологий КАМАЗа. И несмотря на то, что руководителям информационных служб дано право самим определять стратегию и тактику развития ИТ в своих подразделениях, им необходимо координировать свои действия с Центром.

На КАМАЗе предусмотрена многоступенчатая система сбора и обработки производственной информации:

- локальная обработка информации в подразделениях;

- обработка данных оперативного учета с выходом в ГВЦ;

- аналитическая обработка информации на корпоративном уровне для ее представления высшему руководству, руководителям структурных подразделений и аналитикам отдельных служб.

Все приложения, разрабатываемые подразделениями и дочерними предприятиями КАМАЗа, должны иметь интерфейс для обмена данными с приложениями корпоративного уровня. Интерфейс оформляется в виде стандарта предприятия и обязателен к применению. Схема организации сбора и передачи информации для решения задач по КХП и КХС приведена на рис. 1.

Поставщики информации должны строго следовать регламентам сбора, передачи и обработки данных. При построении информационной системы на корпоративном уровне руководствовались именно этими документами. Кроме того, на АМЗ необходимо было выдержать стандарты сопряжения приложений. Создаваемая на АМЗ информационная система должна была обладать возможностью интеграции по горизонтальным и вертикальным связям с системой BAAN, а также с другими программными системами автогиганта.

Возникающие в процессе интеграции систем такого класса проблемы огромны. Адаптация интегрируемых систем должна проходить на концептуальном, содержательном и архитектурном уровнях. На концептуальном уровне необходимо предусмотреть, что для достижения схожих целей системы должны использовать совместимые принципы решения задач (например, совместимые принципы планирования), решать идентичные задачи для достижения схожих целей. На содержательном уровне функционал по отдельным направлениям может быть одинаковым, но в то же время каких-то модулей может не быть вовсе; поэтому и информационное наполнение системы может быть разным, и адаптация систем должна это учитывать. К примеру, в системе, которую мы использовали в нашей реализации (см. далее), запись в номенклатурном справочнике содержит порядка двух десятков атрибутов, а в BAAN на заводе двигателей — в несколько раз больше. На архитектурном уровне совместная работа систем такого класса должна опираться на определенный, четко выделенный слой инструментов (средств) интеграции. Мы проводим интеграцию на основе процедур обмена информацией между подразделениями КАМАЗа.

Выбор основы

Стояла сложная задача — найти систему класса MRP II (или способную стать таковой), максимально удовлетворяющую требованиям АМЗ. Как уже отмечалось, одной из главных проблем было создание эффективной системы организации и управления производством, что, собственно, и составляет суть MRP II. В ходе управления практически любым производственным предприятием возникают определенные трудности, и АМЗ не исключение:

- все компании так или иначе планируют снабжение, производство и сбыт — с помощью АСУ или без нее;

- все компании время от времени сталкиваются с проблемой недостатка мощностей (вопрос в том, когда об этом надо думать — заранее или когда заказы сорваны?);

- все компании имеют проблемы с запасами, которых, как правило, слишком много или слишком мало.

Основа управления предприятием — система планирования, дающая ответ на вопросы, приведенные в таблице.

Ответить на эти вопросы без АСУ очень трудно, особенно если речь идет о планировании на будущее. Ну, а суть построения систем класса MRP II как раз и состоит в иерархической декомпозиции планов предприятия и их оперативной корректировке в соответствии с текущей ситуацией. Структурная схема процесса планирования производства на АМЗ изображена на рис. 2.

Системы, полностью удовлетворявшей установленным критериям, просто не существовало. Еще одним требованием АМЗ была готовность разработчика к активному сотрудничеству по адаптации и тонкой доводке системы. Выбирая систему, мы познакомились практически со всеми продуктами, представленными на рынке. Оценивали функционал, гибкость, адаптивность системы (то есть наличие встроенного инструментария, а также желание создателей развивать систему в нужном нам направлении), стоимость решения. По результатам их анализа была выбрана тогда еще только появившаяся система «БЭСТ-Про», разработанная компанией «Интеллект-Сервис». После цикла переговоров, на которых стороны проработали принципиальные вопросы, было принято решение о возможности реализации данного проекта.

Организация и реализация проекта

За четыре месяца командой внедрения отдела АСУ было составлено техническое задание для разработчиков. Мы достаточно хорошо осознавали, что формирование ТЗ требует системного подхода к проектированию. Если разработчикам изначально не будет ясна целостная картина предметной области, то проект не сможет быть удачным. В результате обследования предприятия была произведена оценка кадровых, временных и финансовых ресурсов, которые понадобятся для выполнения работ по реализации проекта. Были сформулированы цели проекта и критерии успешности его реализации, установлены сроки и определен бюджет.

Проект был разделен на ряд этапов.

- Предпроектное обследование и составление ТЗ.

- Создание корпоративной сети.

- Моделирование основных бизнес-процессов предприятия и разработка пилотного примера.

- Ввод системы в опытную эксплуатацию.

- Ввод системы в промышленную эксплуатацию.

На реализацию каждого из этапов отводилось от четырех до шести месяцев. Каждый этап внедрения инициировался изданием приказа по заводу, в котором определялись способ организации, состав команды внедрения, сроки. Формулировались также цели, задачи и критерии, в соответствии с которыми формально оценивалась успешность завершения каждого этапа при проведении аудита.

При создании корпоративной сети завода предполагалось, что она должна проработать многие годы, следовательно, ее следовало смоделировать с учетом перспективы. К сети предъявлялись серьезные, но вполне естественные требования: высокие показатели надежности и пропускной способности, масштабируемость, управляемость и защищенность, а также соответствие корпоративным стандартам КАМАЗа. Стремясь сэкономить, мы постарались максимально использовать имеющуюся технику.

Известно, что цены на вычислительную технику с течением времени быстро падают, при этом производительность растет. Поэтому слишком ранняя масштабная закупка техники замораживает значительные ресурсы, и к моменту создания информационной системы есть риск получить морально устаревший парк компьютеров. Было решено, что на начальном этапе деньги лучше потратить на постановку задачи, проектирование системы и решение организационных проблем.

Существовавшая сеть была существенно расширена и модернизирована. В рамках АСУ задействовано 70 рабочих мест; еще около 20 мест используется по другим направлениям. Волоконно-оптический кабель соединил административный и производственный корпуса, около двух километров этого кабеля было проложено в качестве основных магистралей сети в производственном корпусе. Порядка 20 рабочих мест были развернуты с использованием средств терминального доступа Citrix Metaframe на базе маломощных ПК, которые постепенно заменяются более современными моделями. Схема организации информационной (не технической, а «логической») сети завода приведена на рис. 3.

Основной объем работ по моделированию бизнес-процессов предприятия и созданию пилотного примера лег на специалистов отдела АСУ. В качестве «пилота» требовалось создать реальный сквозной пример по всем функциональным модулям информационной системы. На этом этапе очень важно было организовать эффективную взаимосвязь между заказчиками и исполнителями проекта. Это удалось сделать в результате большой совместной работы аналитиков и разработчиков «Интеллект-Сервис» и специалистов АМЗ — постановщиков задания.

Затем велась кропотливая работа по доводке программной системы (по некоторым направлениям продолжается она и сейчас). В условиях сжатых сроков пришлось потребовать повышенного внимания разработчиков к нам и нашему проекту. Все события и возникающие проблемы документировались в отдельном журнале хода работ. То, что они все фиксировались, было жизненно важно для проекта, поскольку нерешение какого-то вопроса часто стопорило работу по одному из направлений. Следует подчеркнуть, что документирование сопровождало все этапы проекта. Для получения всесторонней оценки и принятия решения перед началом наиболее ресурсоемкого этапа была проведена широкомасштабная презентация пилотного проекта руководителям высшего звена КАМАЗа, ИТ-менеджерам и специалистам.

Предшествовавшие этапы в наибольшей степени влияли на риск проекта. Поэтому именно здесь была проделана большая работа по снижению риска. Удалось решить примерно около десятка принципиальных проблем по адаптации выбранной системы; любая из них была в состоянии поставить под сомнение успешность всего проекта.

Адаптация модулей «БЭСТ-Про» в соответствии с требованиями машиностроительного предприятия, а также создание новых модулей были проведены практически по всем частям системы. Ниже указаны группы модулей и вопросы, которые затрагивались в них при адаптации.

- Общие модули: организация справочников, операционно-трудовых нормативов, рабочих календарей.

- Подготовка производства: спецификации продукции, маршрутизация, состав изделий, разузлование.

- Планирование: месячное планирование основной и дополнительной продукции, планирование снабжения металлом и полуфабрикатами; общее планирование производства, планы цехов — месячные, суточные; план сдачи готовой продукции.

- Логистика: управление поставками металла и полуфабрикатов, управление сдачей готовой продукции.

- Производство: учет материалов в производстве и на складах, лимитно-заборные карты, управление работой цеха, прием/сдача продукции, брак, списание материалов и т. п.

Также производились корректировки в модулях учета автотранспорта, управления денежными средствами, управления персоналом.

Были выполнены и чисто программные изменения в таких областях, как структура баз данных (к примеру, на КАМАЗе принята 18-значная классификация номенклатуры), массовый табличный ввод данных, новые формы экранов, отчетность в системе, доступ к записям, полям и объектам.

После того как адаптация системы под машиностроительное производство была проведена, мы убедились, что «БЭСТ-Про» достаточно полно отвечает нашим требованиям. И хотя у нас осталось достаточно много вопросов, было принято решение о переходе к следующему этапу — вводу системы в опытную эксплуатацию. Целью данного этапа является создание системы управления предприятием на основе «БЭСТ-Про», полностью соответствующей требованиям предприятия, и вывод ее в режим штатного использования.

В ходе опытно-промышленной эксплуатации происходит следующее.

А.) Идет формирование стандартных отчетов двумя способами — старым и новым, затем проверяется идентичность полученных данных (в некоторых случаях возможно проведение специальных верификационных процедур).

Б.) По отдельным участкам учета или управления система может и будет переводиться в режим промышленной эксплуатации. Уже в ближайшее время в режим штатного использования будут переведены модули составления договоров, планирования, подготовки производства инициативной продукции и ее оперативного учета, цепочка «кадры - табелирование — заработная плата», ряд бухгалтерских участков (банк, касса, основные средства, учет автотранспорта). Возможна ситуация, когда ряд модулей будет эксплуатироваться в штатном режиме, тогда как по другим направлениям будет продолжаться этап опытно-промышленной эксплуатации (при этом, естественно, основные бизнес-процессы должны вводиться в работу последовательно).

В.) Создаются инструкции для рабочих мест, корректируются должностные инструкции участников учетного процесса.

Г.) Определяются процедуры работ, фиксируется специальный график перехода конечных пользователей на работу в новой системе.

Сложность данного этапа заключается в широких масштабах работ и большом количестве задействованных сотрудников (около 200 человек из разных подразделений). Без четкой организации работ трудно рассчитывать на своевременное завершение этапа. Проблема состоит в том, что специалистам приходится совмещать участие в проекте с выполнением каждодневных функций. Потребовалось два месяца для проведения организационных мероприятий, прежде чем работы по данному этапу приобрели системный характер.

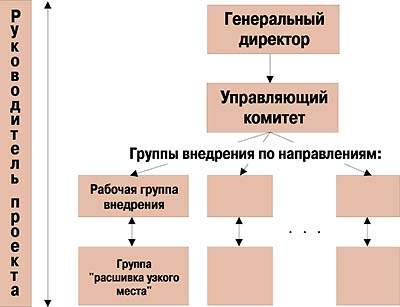

Приказом по заводу была определена организация взаимодействия различных подразделений завода. Руководит проектом начальник отдела АСУ, а общий контроль осуществляет генеральный директор АМЗ. Из его заместителей создан управляющий комитет со следующими функциями:

- принятие решений по утверждению стандартов и изменений к ним;

- определение соответствия плана и исполнения проекта поставленным целям и принятие решений о необходимости применения корректирующих воздействий;

- определение корректирующих мероприятий, их согласование, утверждение и применение, принятие оперативных решений в процессе работы;

- формализация выполнения проекта, проведение аудита системы.

Заседания комитета проводятся еженедельно, руководитель проекта представляет на них отчет по проделанной за данный период работе.

Команда внедрения была разбита на группы по службам, производственным направлениям и программам. В каждой группе назначен ответственный; кроме того, в нее входит специалист, отвечающий за реализацию бизнес-процессов данного направления. Схема организации команды внедрения приведена на рис. 4.

|

| Рис. 4. Схема организации команды внедрения |

Работам по внедрению информационной системы придан самый высокий приоритет. Для систематизации хода исполнения и контроля разработан сетевой план-график внедрения, в котором детально описаны поставленные задачи со сроками начала и конца их решения, указаны лица, ответственные за решение каждой задачи, — непосредственный исполнитель, специалист отдела АСУ, руководитель подразделения, руководитель службы. Этот документ разрабатывался в АСУ — сначала по отдельным направлениям, которые затем были консолидированы в единый план-график. Таким образом, контроль за ходом осуществления проекта ведется на всех уровнях. Декомпозиция задач построена на основе методики критических цепочек (минимизации критического пути в сетевом графике). Каждая задача определяется видом выполняемой работы, исполнителем и отпущенными на нее ресурсами (как правило, временем). Выполнение задачи начинается в тот момент, когда полностью готовы предназначенные для нее ресурсы (в частности, закончены все предшествующие и связанные с ней задачи), и не может завершиться, пока не достигнуты все требуемые критерии. Каждая работа выполняется максимально быстро. Подобный подход гарантирует, что чем раньше закончится решение отдельной задачи, тем раньше завершится весь проект. Так решается проблема простоев и потерь времени.

И все-таки график внедрения периодически корректировался, поскольку изменялись многочисленные параметры, влияющие на ход его исполнения. Не всегда удавалось точно скоординировать действия команды внедрения, специалистов разных служб завода, не занятых непосредственно в работах по внедрению, сотрудников управления завода, разработчиков системы. Не удалось заранее предусмотреть все нюансы реализации, выявляются разного рода узкие места. Поэтому в ходе работ периодически создаются временные группы для вывода из «штопора» задач, выпадающих из графика по срокам. Использование подобных групп обеспечивает возможность действий в условиях перегрузки: задание распределяется между несколькими людьми, а распределение работ задает и степень ответственности.

Одна из важнейших целей — формирование в сотрудниках чувства ответственности за осуществление реальных сдвигов на предприятии и установление новых способов ведения дел. В проект внедрения была включена задача подготовки персонала. В каждой рабочей группе проводилось первичное знакомство с информационной системой и концепцией ее работы, коллективное и индивидуальное обучение пользователей. На этапе опытно-промышленной эксплуатации предполагается аттестация работников, по результатам которой будут оформляться допуски к рабочим местам.

В настоящее время на АМЗ ведется работа по получению сертификации по стандарту ISO 9000. И этот процесс, и процесс создания информационной системы управления затрагивают весь спектр направлений деятельности предприятия и тесно взаимоувязаны. Они идут параллельно и, несомненно, оказывают друг на друга взаимное полезное влияние.

Уроки проекта

Выполнен большой объем работ, но и предстоит сделать еще немало. Тем не менее уже сейчас можно подвести некоторые итоги и поделиться полученными уроками.

Создание информационной системы управления предприятия — дорогое удовольствие, поэтому чрезвычайно высока вероятность просто выбросить деньги на ветер, если не придерживаться методологии разработки больших систем.

На ранних этапах проекта, в период его планирования, приходится приспосабливаться к значительной неопределенности, в конце концов оказывающей прямое воздействие на сроки и стоимость проекта. Поэтому необходимы очень серьезный качественный системный анализ и грамотная постановка задачи.

Дело в том, что самые крупные ошибки закладываются на этапах обследования, анализа и проектирования, и гораздо более простые и легко исправимые — на этапах реализации и тестирования. При этом стоимость обнаружения и исправления ошибок увеличивается по мере прохождения этапов проекта. Опыт внедрения сложных систем показывает, что исправление ошибки, допущенной на этапе анализа, может стоить на этапе проектирования в два раза, на этапе тестирования — в десять раз и на этапе эксплуатации — в 100 раз дороже, чем на самом этапе анализа. Поэтому несмотря на давление со стороны руководства, которое проявляет естественное нетерпение в ожидании получения первых результатов, необходимо посвятить достаточное время тщательной отработке этих этапов. Еще лучше, если это будет понято и принято руководством с самого начала. Да и в целом на успешность проекта существенно влияет всесторонняя поддержка и постоянное внимание высшего менеджмента на протяжении всего периода внедрения.

Огромное значение имеет и правильная организация работ. В нашем случае системно-аналитические работы были выполнены своими силами, а методология внедрения формировалась по ходу работ. Думается, однако, все же лучше заказать эту работу опытной внешней фирме, которая выполнит ее профессионально. О принципах организации управления подобными проектами написано достаточно много (см., например, статью Сергея Питеркина, опубликованную в декабрьском номере журнала «Директор информационной службы» за 2000 год; мы на себе испытали справедливость многих ее положений). К примеру, мы убедились, что лучшая роль отдела АСУ (по крайней мере, в случаях, аналогичных нашему) — обеспечение технической поддержки, но никак не руководство внедрением. Хотя мы перестроились по ходу работ и сместили акценты ответственности за выполнение конкретных задач от отдела АСУ, как отвечающего за ВСЕ, на комитет по управлению проектом, на руководителей подразделений и конкретных пользователей (правда, в полной мере это реализовать не удалось, и во многих вопросах отдел АСУ остается главной движущей силой), все это стоило нам определенного времени.

Также необходимо обратить внимание на детализацию проекта и достижение полной ясности для всех его участников по каждому компоненту проекта. Необходимо разбить крупные этапы проекта на более мелкие для обеспечения точной оценки трудоемкости выполнения и последующего контроля. Нельзя оценивать то, про что никто не знает, ни как, ни что именно надо делать.

Основной ресурс в подобном проекте автоматизации — люди. Ресурс этот ограничен, с одной стороны, недостатком профессионалов действительно высокого класса и, с другой стороны, рамками бюджета. Очень важно, чтобы с самого начала рядом оказались грамотные эксперты. Однако специалистов часто не хватает, а уровень их профессионализма часто недостаточен для внедрения больших систем. Западные эксперты утверждают, что в девяти случаях из десяти специалисты (в области систем управления или ИТ) работают над задачами, которые до этого ни они сами, ни кто-либо другой не выполняли. Это тем более верно для России.

В нашем случае интеллектуальная сила и опыт непосредственных участников проекта были главными факторами его успеха. Поэтому на протяжении всех работ по внедрению необходимо было поддерживать должную мотивацию участников проекта. На энтузиазме и одержимости можно протянуть, наверное, несколько месяцев, но выполнение подобных проектов требует гораздо более продолжительного времени, минимум полтора-два года. И конечно, помимо материальных стимулов работа должна быть пропитана командным духом и верой участников в успешное завершение всего проекта.

| Вопросы | Примеры средств, используемых для ответа |

| Что должны сделать? | Средства построения графика выпуска продукции |

| Что для этого требуется? | Перечень видов продукции и их применяемости (материальные ресурсы) Маршрутные технологии (нормы затрат времени) |

| Что имеем? | Информация о текущем состоянии материальных запасов и производственных мощностей |

| Что должны получить? | Детализированный график использования материальных ресурсов и мощностей, определяющий, что именно и когда требуется для выпуска продукции |