При этом значительное внимание уделяется соответствию структуры хранения информации концептуальной модели PDM расширенного предприятия. Цель данной статьи - знакомство с опытом АНТК «Туполев», где технологии PDM нашла широкое применение для проекта Ту-324. Применение технологий PDM для построения расширенного предприятия началось в АНТК «Туполев» с проекта Ту-324, выполняемого в рамках трехстороннего договора между АНТК, КАПО им. Горбунова и корпорацией PTC. Коллектив АНТК ведет работы по созданию среды полного электронного определения изделия (ПЭОИ).

Проблема выбора

Если выбор состава аппаратных и сетевых компонентов не вызывал особых проблем в силу «традиционности» подобных решений для предприятий авиационной промышленности, то для выбора программных компонентов потребовалось провести анализ перспективных трехмерных твердотельных САПР, систем управления производственной информацией, систем технологической подготовки производства, СУБД систем PDM, интерфейсов межсистемного обмена с целью оптимизировать затраты предприятия.

Прежде всего, мы отказались от типичного для отечественной промышленности правила - опроса наших инженеров-специалистов, что они думают по проблеме выбора. Отказались не потому, что эти специалисты не были компетентны, нет, скорее даже наоборот - именно потому, что каждый из них был высококвалифицированным и опытным специалистом с великолепным знанием автоматизированных информационных систем для своей области. Звучит, казалось бы, парадоксально, но факт: инженер очень хорошо представляет себе свой участок работ и то ПО, которое направлено именно на решение задач этого участка. Для предприятия же необходимо было выбрать общее решение, возможно даже, компромисс.

При выборе программной платформы среды ПЭОИ на АНТК «Туполев» была поставлена задача найти такую систему, которая при обязательном соответствии запросам по функциональности, удовлетворяла бы следующим требованиям:

- закрывала бы все задачи классического PDM для организации работы машиностроительного предприятия;

- могла быть установлена как на ПК, так и на UNIX-станцию;

- не требовала бы замены уже имеющихся аппаратных средств;

- была бы полностью совместима по форматам данных с «массовыми» тяжелыми САПР авиастроения и, прежде всего, с CADDS5 и CATIA;

- была бы достаточно легка в освоении, требовала бы минимальных доработок при учете особенностей национального применения (локализация, соответствие ГОСТам).

В качестве «обязательных к исполнению» требований были определены следующие:

- система PDM уже должна была иметь положительный опыт эксплуатации на авиационных предприятиях;

- поставщик системы PDM должен быть представлен на отечественном рынке и иметь возможность организации пилотного проекта на АНТК «Туполев» ;

- поставщик системы PDM одновременно должен быть также поставщиком промышленной САПР.

Как оказалось, применение такого «сита» требований оставило из десятка предложений всего пару-тройку претендентов. Собственно выбирать приходилось между IBM, UG Solutions, PTC (тогда еще компания выступала отдельно от Computervision) и Сomputervision. Все эти компании имели свою «тяжелую» САПР, опыт их применения как «базовых» в крупных авиастроительных корпорациях: Boeing, Airbus Industrie, Mcdonnel Douglas. В конце концов было решено остановиться на варианте «все системы - от одного поставщика», выбрав продукты компании PTC для организации единой интегрированной среды. В качестве полномасштабного трехмерного САПР параллельного проектирования уровня предприятия была выбрана CADDS5 9.x, в качестве PDM-системы - EPD.Connect/Optregra 3.x, а ядром системы хранения производственных данных стала СУБД Oracle 7.3.4, поставленная в рамках инсталляционного пакета Optregra.

Архитектура решения для АНТК «Туполев»

Прежде чем внедрять на АНТК «Туполев» выбранное решение необходимо было выполнить ряд организационных мероприятий. Для интеграции информационных потоков «КБ - Завод» были разработаны принципы взаимодействия, варианты которых неоднократно обсуждались на многосторонних встречах, а их программные аспекты отлаживались во время тренингов и семинаров, выполнявшихся PTC по заказу АНТК. Удачные варианты ложились в основу Положений и Соглашений. Далее, для успешного начала работ не только в одном отделе, а по возможности, сразу на всем предприятии, было проведено многоступенчатое обучение пользователей и системных администраторов по всей гамме программных продуктов PTC.

Предложенный состав аппаратных, сетевых, программных и организационных компонентов служит сегодня фундаментом для развертывания технологии расширенного PDM. В результате комплексного, многостороннего анализа положения дел на предприятиях, проведенного специалистами всех трех сторон, были предложены следующие задачи:

- охват всех стадий жизненного цикла;

- информационная интеграция процессов и стадий жизненного цикла;

- стандартизация информационного обмена;

- ведение обмена в технике «Виртуального предприятия», учитывающего географическое распределение подразделений, соисполнителей, подрядчиков.

Охват всех стадий жизненного цикла

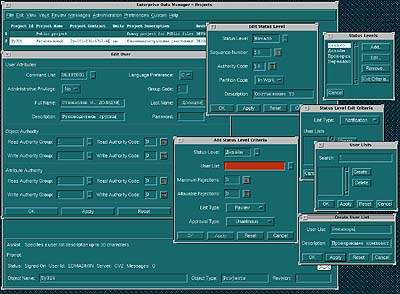

На ранних стадиях развертывания работ специалистами КАПО и АНТК «Туполев» было согласовано разбиение сквозного производственного процесса по проекту Ту-324 на этапы в терминах модуля проектного администрирования программной среды (модуль Project Management в составе Optegra). Применяемое на предприятии программное обеспечение позволяет организовать работы в единой информационной среде для любого числа пользователей EPD.Connect/Optegra, используя для этого стандартный интерфейс администратора EDMGUI.

Работа администратора системы в данном случае осложнялась только тем, что реально жизненный цикл такого изделия, как Ту-324, состоял из двух относительно изолированных фаз - в КБ и на Заводе. Наличие таких фаз жизненного цикла объяснялось тем, что несмотря на аналогичный состав аппаратных, сетевых, программных и организационных компонентов обеспечения среды PDM-технологий на АНТК «Туполев» и КАПО им. Горбунова отсутствовала возможность установки между ними выделенной сетевой линии, что приводило к разрыву непрерывности информационных и управленческих потоков. В течение 1998 года специалистами всех трех сторон было разработано несколько моделей стыковки двух жизненных циклов. Решение должно было отвечать следующим требованиям:

- сохранить единый подход к описанию жизненного цикла изделия;

- обеспечить легкий, простой и без потерь перенос информации из среды одного жизненного цикла в среду другого;

- совместить предлагаемые программные решения для КБ и Завода с организационными решениями и уже сложившейся практикой передачи информационных носителей;

- найденные решения для «разорванного» жизненного цикла должны быть сделаны так чтобы автоматически и без переделок, преобразовываться в единый жизненный цикл в будущем, когда появятся возможности установки среды передачи данных между КБ и Заводом.

Такое решение было найдено и реализовано в течение 1999 года. Для охвата всех этапов жизненного цикла изделия в цепочке «КБ — Завод» предложена к освоению следующая схема. Средствами Project Management Optegra описываются два проекта - по одному на каждую «половинку» общего жизненного цикла. Первый проект - для описания этапов жизненного цикла АНТК «Туполев» состоял из четырех этапов.

Первый этап предназначался для поступления первичной информации по проекту. Второй этап (или несколько этапов) первого проекта предназначался для пополнения исходной информации трехмерными моделями сборок, узлов и агрегатов, а также для внесения в проект конструкторских реквизитов элементов изделия (формирование «конструкторской» части КТС). Третий этап предназначался для формирования структурированных данных, передаваемых из КБ на завод. Накопленные на этом этапе данные (и только они) копировались на магнитную ленту для передачи на завод. Одновременно эти данные блокируются в базе данных Optegra на АНТК «Туполев» впредь до поступления подтверждения о правильности их чтения с ленты на стороне КАПО им. Горбунова. Четвертый этап - контрольный - предназначен для хранения окончательных вариантов (удовлетворяющих и АНТК, и КАПО) совместно используемых данных.

Второй проект - описание жизненного цикла КАПО им. Горбунова - состоял из пяти этапов. Первый предназначался для поступления первичной заводской информации по проекту. Второй этап служит для организации приема информации от АНТК «Туполев». Третий этап (или несколько этапов) второго проекта предназначался для внесения в проект технологической информации и технологических реквизитов элементов конструкции (формирование «технологической» части КТС). Пятый этап второго проекта контрольный - предназначен для хранения окончательных вариантов (удовлетворяющих и и АНТК, и КАПО) совместно используемых данных, включая технологические.

Подобное построение «разорванного» жизненного цикла единого проекта было выполнено в среде Optegra с использованием двух отдельных серверов Optegra, которые действительно никак не связаны по сети (пока чисто технически таких возможностей нет), но синхронизированы по структуре данных с гарантированной задержкой (задержка передачи ленты с третьего этапа первого проекта на второй этап второго проекта).

Информационная интеграция процессов и стадий

Предложенное решение позволило сохранить единый подход к описанию жизненного цикла изделия, дало возможность осуществлять перенос информации из среды одного жизненного цикла в среду другого, совместило предлагаемые программные решения для КБ и Завода с организационными решениями и уже сложившейся практикой передачи информационных носителей. Кроме этого, найденные решения для «разорванного» жизненного цикла были сделаны так, чтобы автоматически и без переделок, преобразовываться в единый жизненный цикл в будущем, когда появятся возможности установки среды передачи данных между КБ и Заводом.

Подобное решение, как выяснилось, не имеет аналогов за рубежом, однако имеет самостоятельную ценность для отечественных условий. Для развертывания технологий расширенного PDM в России и странах ближнего зарубежья очень часто встречается ситуация, характеризующаяся с одной стороны, отсутствием эффективного электронного канала информации между КБ и Заводом, а с другой, с наличием острой необходимости параллельного развития и сквозного внедрения передовых технологий информационного обеспечения, что диктуется внешнеэкономическими факторами. В подобной ситуации интеграция информационных процессов КБ и Завода в единый комплекс обязательно должна быть переработана с учетом такой «местной» специфики и практики распределения работ.

Задача информационной интеграции процессов и стадий жизненного цикла была основана на использовании функциональных возможностей Optegra и учета сложившейся практики распределения работ как в КБ, так и на Заводе. На начальном этапе развертывания системы Optegra представителями PTC был предложен метод информационной интеграции процессов и стадий жизненного цикла, хорошо зарекомендовавший себя на Западе. Речь идет о методике совместной параллельной работы в рамках расширенного предприятия, известной под наименованием «DesignBuildTeam» (DBT) и позволяющей:

- автоматически распределять информацию между всеми участниками рабочей группы и только между ними;

- автоматически защищать данные группы сервером Optegra от случайного или несанкционированного доступа;

- администрировать только один проект Optegra и одного пользователя («лидера DBT») на группу.

Однако в ходе работ по проверке концепции DBT было выявлено ряд недостатков реализации: на уровне системного администрирования необходимо было сопровождать еще и систему NFS для ПК, а для работы лидера DBT в каждой из групп необходимо было выделить мощную машину с большим пространством памяти. Кроме того, на лидера DBT ложилась большая дополнительная и несвойственная ему работа по организации и согласованию параллельности информационных процессов в рамках каждой из DBT. Возникли высокие накладные расходы на передачу «непроизводственной» информации в виде сообщений-запросов на информацию «участник DBT - лидер DBT». Все эти недостатки в западных реализациях нивелировались за счет существенных различий функционирования программных компонентов систем ПЭОИ, а именно: более низкой чем у нас относительной стоимостью поддержки NFS в разнородной сети; возможностью дополнительного приобретения сразу несколько (10-15 штук) высокопроизводительных машин класса «сервер группы» для организации рабочих мест лидеров DBT; отсутствием проблем с национальными шрифтами. Это заставило искать новые пути.

Для каждого отдела/подразделения предприятия заводится отдельный проект, этапы которого на самом деле выполняют функцию индивидуального хранилища информации для приписанного к этому этапу пользователя. Каждый пользователь может работать только внутри своего этапа и запрашивать пересылку информацию только на последний этап проекта, полный доступ к которому имеет руководитель подразделения. Такая архитектура имеет ряд преимуществ:

- распределение информационных потоков и закрепление их за группами пользователей производится только средствами модуля Project Management, никаких дополнительных программных продуктов приобретать не требуется;

- санкционирование доступа к индивидуальной и групповой информации производится селективно, по отношению к каждому заносимому в Optegra документу;

- не требуется дополнительной высокопроизводительной машины для руководителя рабочей группы и нет дополнительных требований к рабочему месту руководителя;

- не требуются дополнительные сетевые настройки сети;

- упрощается поддержка сетевого взаимодействия - оно строится только на основе базового пользовательского интерфейса EPD.Connect.

Стандартизация информационного обмена

Для обеспечения нужного уровня стандартизации информационного обмена в рамках звена «КБ — Завод» на самом раннем этапе внедрения новых информационных технологий был утвержден перечень производственных реквизитов, необходимых для выпуска конструкторско-технологической спецификации (КТС). Состав реквизитов был в свою очередь адаптирован для среды EPD.Connect/Optegra в виде атрибутов любого элемента дерева сборки. Традиционно занесение атрибутов сборки и любых ее элементов - это базовая функция интерфейса EPD.Connect. Однако этот процесс в том виде (состав интерфейсов пользователя, многоуровневые меню, привязка к базовой функциональности и т.д.), в каком он реализован в EPD.Connect, в условиях реального производства оказался очень трудоемким и плохо контролируемым на корректность атрибутного состава сборок, полноты и правильности определения пользовательских реквизитов. Для решения этой задачи сотрудниками АНТК «Туполев» было разработано программное обеспечение по управлению атрибутами структурной модели самолета. Это ПО автоматически контролирует атрибутное наполнение структуры сборок, соответствие этого наполнения форматам EPD.Connect и в своей работе активно использует открытую часть функциональности Optegra Vault.

Разработка и доведение до уровня практической применимости такого программного обеспечения потребовало от сотрудников АНТК «Туполев» два человеко-месяца. Универсальность и настраиваемость разработанного ПО позволяет передавать его и предприятию-изготовителю практически без переделок - при разработке изначально ставилась задача отслеживания технологических особенностей процесса информационного обмена «КБ - Завод».

Разработка приложений в данном проекте вообще была наиболее «болезненной» проблемой. Вначале для ее решения предлагалось привлечь силы сторонних организаций, имеющих в своем распоряжении программистов высокого уровня, специализирующихся на авиационной проблематике. Как ожидалось, это должно было позволить, с одной стороны, не загружать специалистов ОКТ АНТК «Туполев» задачами, связанными с программированием, а, с другой, разгрузить программистов PTC, избавив их от необходимости подробно разбираться в особенностях и характеристиках информационных потоков КБ и Завода. Однако со временем стало очевидно, что только специалисты КБ могут на практике быстро и оперативно увязать в одной программе свое «видение» проблем информатизации производственного процесса с возможностями открытой архитектуры EPD.Connect/Optegra. В результате, отказавшись от услуг сторонних организаций, была разработана программа генерации КТС по выбранному и загруженному в EPD.Connect составу изделия. Программа была разработана в среде Delphi, выполнена в виде исполняемого модуля EPD.Connect и отлажена до уровня выдачи КТС «типографского» качества. Большое внимание было уделено тому, чтобы вид автоматически генерируемой КТС в точности соответствовал требованиям ГОСТ, ОСТ и стандартов АНТК «Туполев» и КАПО им. Горбунова.

После проверки практической применимости программы на КАПО им. Горбунова, была составлена инструкция по включению «кнопки» построения спецификации в меню EPD.Connect.

Виртуальное предприятие

Еще одной важной стороной стандартизации в смысле PDM является автоматизация поддержки преобразований форматов данных. Традиционно базовым форматом представления структурированных данных об изделии является STEP ISO 10303. Кроме него в состав предлагаемых в поставке EPD.Connect/Optegra интерфейсов входит также интерфейс к SAP R/3.

Для обеспечения возможностей виртуального предприятия приложения третьих производителей должны без дополнительных усилий встраиваться в среду EPD.Connect/Optegra. Для CADDS5, Pro/ENGINEER, 3DViewer такая работа уже выполнена и настройка рабочего места пользователя на его специфические программные средства осуществляется либо при инсталляции на рабочем месте программных модулей EPD.Connect, либо при редактировании соответствующих файлов инсталляционной базы данных. Для приложений, поставляемых другими производителями, существует базовая методика подключения вызова программы из базового меню EPD.Connect.

Промежуточные итоги и перспективы

В результате комплекса работ по внедрению ПЭОИ и использованию технологий расширенного PDM на АНТК «Туполев» в рамках проекта Ту-324 сегодня выполняется и передается предприятию-изготовителю весь комплекс конструкторской документации в форматах Optegra/CADDS5. При передаче структурированных производственных данных от АНТК «Туполев» на предприятие-изготовитель, КАПО им. Горбунова, в рамках проекта Ту-324 отработана методика вычленения только той части базы данных проекта, которая необходима для пользователей конкретной специализации. Такой подход может быть распространен и на другие этапы жизненного цикла изделия - для эксплуатационных, ремонтных и контролирующих предприятий, участков и подразделений.

Последовательный, шаг за шагом, подход АНТК «Туполев» к построению работоспособной среды расширенного PDM является наиболее рациональным методом освоения новых информационных технологий для предприятий авиационной промышленности России, работающих в, прямо скажем, непростых условиях. Именно опыт внедрения новых технологий, возможности применения такого опыта для информационной инфраструктуры конкретного предприятия и распространение такого опыта на смежные предприятия и производства в первую очередь и определяют реальность, достижимость, реализуемость сквозных информационных технологий в Российской промышленности.

Дальнейшая интеграция системы EPD.Connect/Optegra основана на встраивании ее в систему Windchill как одного из информационных компонентов единой сетевой среды. После накопления определенного практического опыта по использованию EPD.Connect/Optegra в инфраструктуре АНТК «Туполев» планируется провести глубокую модернизацию с целью реализации технологии расширенного PDM на основе Internet.

Все иллюстрации публикуются с разрешения АНТК «Туполев».

Об авторе

Сергей Богатиков ( bgotik@tupolev.ru) — начальник Координационного центра, Станислав Долидзе (dolidze@tupolev.ru) — начальник отдела САПР, Александр Слободчиков (асс@tupolev.ru) — начальник центра компьютерных технологий АНТК «Туполев».

Литература

[1] Климов В.Е., Клишин В.В. Реинжиниринг процессов проектирования и производства, Автоматизация проектирования, 1997, №1.

[2] Наталья Пирогова, Управление производственными данными на базе Web. «Открытые системы», 1998, №6, с.12-17

EPD.Connect/Optegra

Система управления производственными данными Optegra широко используется при проектировании промышленных изделий высокой сложности. EPD.Connect/Optegra позиционируется как программное решение по управлению разнотипными данными для предприятия, в том числе и данными, полученными в «тяжелых» промышленных САПР. Система представляет собой средство для построения открытой, распределенной информационной сетевой среды, с помощью которой можно получать, передавать, распределять и использовать в изделии любые информационные объекты.

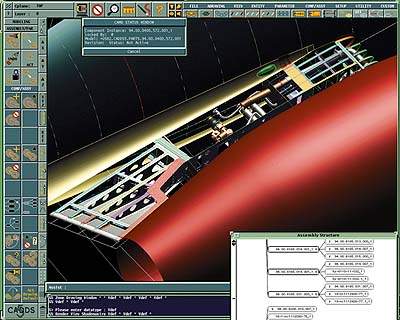

EPD.Connect/Optegra, используемая как единая информационная среда предприятия, строится на базе открытой клиент-серверной технологии. В эту среду может быть включена полная модельная и сборочная информация, полученная как из CADDS 5 (рис. 1), так и из других промышленных САПР и приложений.

|

| Рис. 1. Сборка высокой степени сложности Используется среда Concurent Assembly Mock-Up для многомашинной, многопользовательской одновременной работы группы проектировщиков над одним проектом. В сборке представлены конструктивные элементы силового набора, базовая геометрия, трубопроводы, отдельные узлы и агрегаты. Группировка всех элементов в соответствии с принципами конструктивного членения («дерево сборки») представлена в нижнем правом окне, которое одновременно может служить навигатором по сборке. |

Вся сохраняемая в системе EPD.Connect/Optegra информация может быть дополнительно снабжена пользовательскими атрибутами (реквизитами). Архитектура Optegra и ее собственный внутренний механизм хранения общих данных - Vaulting - предоставляет пользователям многоуровневый полнофункциональный доступ к единому информационному пространству Optegra через программное платформенно-независимое клиентское средство EPD.Connect.

Optegra Vault - ядро распределенной системы управления данными. При наличии на предприятии или группе предприятий нескольких единиц Optegra Vault они могут быть объединены в общую информационную среду за счет установки на каждом сервере модуля Optegra Distributed Vault. Этот модуль упрощает системное администрирование производственной распределенной информационной среды, рационализирует классификацию и поиск информации в базе данных предприятия и дает возможность построения виртуальных сетевых рабочих мест за счет гибкого администрирования пользователей сети. В результате конструкторы и технологи получают контролируемый, постоянный, настраиваемый и интуитивно-ясный механизм доступа ко всем данным, попадающим под управление Optegra Vault, независимо от того, где реально сами эти данные располагаются.

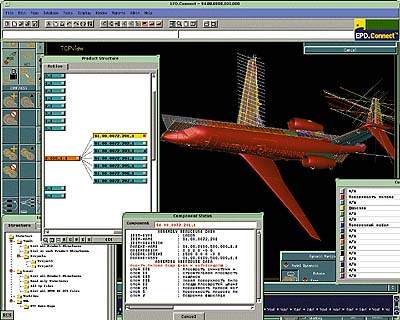

Пользовательский интерфейс EPD.Connect не зависит ни от ОС, ни от типа клиентского компьютер ЭВМ. Он достаточно прост, не требует для работы высокой пользовательской квалификации и может быть применен в качестве базового пользовательского системного интерфейса на каждом рабочем месте - от инженера-конструктора до специалиста по маркетингу. С помощью интерфейса любой пользователь системы может производить поиск нужной информации в единой информационной среде предприятия, захват найденной информации для совместной работы, визуализацию информации о сборках как в виде схемы конструктивно-технологического членения, так и в виде составной трехмерной модели (рис. 2). При захвате информации в Optegra пользователю предоставляется доступ и ко всей дополнительной (атрибутивной) информации, относящейся к найденному объекту.

|

| Рис. 2. Сборка, полученная в CADDS5 (CAMU), под управлением EPD/Connect. На рабочем месте участника проекта все управление средой CAMU производится через окна EPD.Connect. Вызов основных функций - через меню в верхней части экрана, управление структурой изделия - через дерево сборки в окне Product Structure, доступ к реквизитам каждой детали сборки - через окно Component Status и т.д. Функциональность CAMU усилена и дополнена функциональностью EPD.Connect для организации единого информационного пространства проекта. |

Методика хранения и доступа к общим проектным данным, применяемая в Optegra, позволяет отслеживать состояние информационных объектов в виде этапов проекта и часто применяется, например, когда необходимо отследить, как меняется информация от этапа эскизного проектирования до этапа выпуска готового изделия. Совместная работа пользователей над проектом в Optegra поддерживается за счет наличия в пользовательском интерфейсе EPD.Connect меню запросов на утверждение-согласование, меню на выбор нужного этапа нужного проекта, меню на рассылку сообщений внутри участников проекта и т.д.

|

| Рис. 3. EDMGUI - рабочая среда управления проектом. На экране представлена типичная ситуация, с которой сталкивается любой администратор проекта на крупном предприятии - администрирование пользователей системы. Администратор может приписать конкретного пользователя к конкретному этапу конкретного проекта с указанием роли пользователя на этом этапе. |

В состав модуля EPD.Connect входят два навигатора по составу изделия: навигатор структуры сборки изделия в виде «дерева», и визуализатор трехмерной модели сборки, причем между элементами дерева и элементами трехмерной сборки устанавливается взаимно-однозначное соответствие. За счет такого решения, дополненного реализацией в стиле открытых систем, возможна «замена по месту» штатного визуализатора на любой другой аналогичный по функциям по желанию пользователя. Такая организация клиентского модуля позволяет проектировщикам оперативно в динамике создавать, просматривать и управлять единой трехмерной мастер-моделью изделия. Унификация подхода к просмотру информации любого вида в рамках единого пользовательского интерфейса позволяет так организовать работу на предприятии, что участник проекта всегда имеет максимум возможностей представить свое видение конструкторской проблемы в стандартизованном виде, сделать это достоянием всей группы на ранних этапах разработки, стартовать процедуры решения задач совместной компоновки на самых ранних этапах.

При использовании дополнительных визуализационных возможностей клиентского модуля EPD.Connect (Visualizer и VisualizerAdvancedRendering) становится возможным создавать кинограммы или мультфильмы процессов разборки-сборки изделия, строить динамические сечения, получать стереоскопические изображения трехмерного представления сборки изделия для дальнейшего воспроизведения через соответствующие устройства (поляризационные очки, шлем для трехмерной стереоскопической визуализации и т.д.). Именно эти возможности делают реальной виртуализацию конструкторских и сборочных работ. Для более высокотехнологичных работ с трехмерными сборками компания PTC предлагает для встраивания в EPD.Connect новый модуль визуализации Division MockUp.

Windchill — это технология создания интегрированного информационного пространства и управления данными. Она определяется корпоративной Web-ориентированной архитектурой, средой разработки и набором базовых прикладных модулей, реализующих основные функции корпоративной PDM-системы. На сегодняшний день актуальная реализация системы Windchill представляет собой семейство (Windchill Collaboration FACTOR!), состоящее из 17 модулей, скомпонованных в виде восьми программных систем, охватывающих весь спектр задач информационной поддержки и управления жизненным циклом изделия.

Модули Windchill Foundation, Windchill Info*Engine и Windchill ProductView, создают внутрикорпоративную среду совместной разработки, которая обеспечивает поиск, управление и использование данных об изделии и процессах, независимо от того, где и в каком формате представлена эта информация. Система обеспечивает информационное взаимодействие всех участников расширенного предприятия на любом этапе жизненного цикла изделия.

Customization FACTOR! реализует среду разработки, в которую входит модуль Information Modeler, инструментальные пакеты объектного моделирования Rational Rose и Symantec Visual Cafe, набор базовых бизнес-объектов (документов, спецификации, составные приложения и др.) и около 2000 классов для создания новых бизнес-объектов. Это решение позволяет конкретным предприятиям создавать и развертывать собственные Windchill-приложения для управления жизненным циклом изделия.

Product Planning FACTOR! дает возможность при разработке изделия оперативно реагировать на требования заказчика, поддерживая необходимое число вариантов изделия и конфигурируя изделие под требования заказчика. Персональный дизайнерский портал позволяет заказчикам задавать параметры конфигурации изделия.

Engineering FACTOR! предоставляет возможность усовершенствовать процесс совместного проектирования, осуществляя управление неоднородными данными, которые создаются механическими, электротехническими и программными приложениями, а также управление другой информацией, создаваемой в процессе разработки. Система включает в себя несколько модулей для Pro/ENGINEER, CADDS, AutoCAD, CADAM, CATIA, Helix и модуль Optegra Gateway. Все они предназначены для прямого выхода на базу данных внешних приложений, управление технической информацией непосредственно из Windchill, поддержки связи через шлюзы с внешними системами управления инженерными данными для рабочих групп. В результате Windchill можно рассматривать как информационную шину, объединяющую различные внутрикорпоративные инженерные процессы.

Sourcing FACTOR! обеспечивает набор возможностей управления компонентами и поставщиками (Сomponent and Supplier Managemet — CSM), включая идентификацию неоднократно используемых деталей, коммерческих решений и приоритетных источников комплектующих, устраняя проблему избыточности комплектующих.

Product Management FACTOR! включает полный набор PDM-функций для управления всем жизненным циклом изделия, в том числе управление конфигурацией и управление изменениями. Система поддерживает управление структурой изделия, управление представлением спецификации изделия (Bill of Materials), отслеживание действия внесенных изменений, отслеживание принадлежности к модельному ряду, навигацию по структуре изделия и сравнение структур изделий.

Manufacturing Planning FACTOR! обеспечивает создание и сопровождение подробного плана производства изделия, а также анализ и моделирование процесса производства, устанавливает соответствие между определением производственных процессов и проектом изделия, оптимизируя производственные процессы.

Production FACTOR! обеспечивает интеграцию и обмен информацией о спецификациях изделия и технических изменениях между Windchill и ERP-системами. Этот обмен инициируется автоматически при достижении определенных стадий жизненного цикла изделия. При этом гарантируется синхронизация всех используемых систем.