Иногда потребность в кабельных системах возникает на объектах с условиями, далекими от идеальных.

Традиционно авторы подавляющего большинства материалов, посвященных кабельным системам, исходят из того, что инсталляция СКС осуществляется в офисном здании, в предусмотренных стандартом TIA/EIA-569 или близких к ним условиях. На практике же сплошь и рядом монтаж и эксплуатация кабельных систем производятся в условиях, либо далеких от идеальных, либо осложненных отдельными неблагоприятными факторами. Классическим примером тому могут служить промышленные объекты, хотя такие заказы и встречаются нечасто. Однако если тенденции подъема отечественной промышленности наконец-то наберут силу, то на волне модернизации производства доля этого сектора рынка может заметно вырасти. Практически любая автоматизация производства повлечет за собой инсталляцию кабельной системы в производственных помещениях, что может привести к ряду проблем. Неблагоприятные факторы, впрочем, могут иметь место не только на промышленных объектах, поэтому заказчику, как и инсталлятору, следует заранее готовиться к их преодолению. Мы ознакомились с опытом компаний "АйТи", ICS, RUSLAN Communications и TerraNet и постарались обобщить его в данном обзоре.

ГИГАНТЫ ИНДУСТРИАЛИЗАЦИИ

Многие отечественные промышленные объекты располагаются на значительной территории и имеют производственные помещения большой площади. В этих условиях основным магистральным решением для связи зданий является волоконная оптика. Часто в цехах, где количество автоматизированных рабочих мест не превышает 2-3, абонентские розетки соединяются напрямую с центральным кроссом (который находится обычно в административном здании). Прокладка осуществляется в каналах кабельной канализации. На предприятиях, как правило, она имеется, но часто занята трубами и кабелями различных служб, поэтому инсталляторам приходится согласовывать с ними свои действия и привлекать их для проведения различного рода работ.

Наличие на предприятиях собственной рабочей силы и производственных мощностей при далекой от максимальной загруженности позволяет использовать эти ресурсы при инсталляции кабельной сети и таким образом экономить на расходах. Имея соответствующую специализацию, предприятия нередко сами обеспечивают себя алюминиевыми коробами и трубами для прокладки трасс. Отделы связи крупных предприятий вполне профессиональны и при соответствующем обучении их специалисты без труда получают квалификацию, достаточную для того, чтобы они могли работать на том же уровне, что и специалисты инсталлятора. Правда, должны учитывать склонность отечественных "спецов" ко всякого рода рационализаторству с помощью подручных средств. Если такому человеку сказать, что волоконно-оптический кабель нельзя изгибать, ронять или бить, но не упомянуть других возможных грубых воздействий, то ему вполне может придти в голову при случае их применить. Например (случай из реальной практики), к постоянно застревающему в тесной канализации кабелю один такой рационализатор додумался привязать трос, при этом другой его конец накинули на буксировочный крюк грузовика и дали водителю отмашку... Кабель был протянут за минуту, но легко понять, к каким последствиям привела такая самодеятельность.

В том, что касается прокладки кабельных трасс, промышленные объекты имеют как преимущества, так и недостатки по сравнению с офисными зданиями. Интерьер цеха, где во главу угла ставится не эстетика, а функциональность, не требует нежного с собой обращения, поэтому необходимость работать преимущественно "по-живому" (т. е. на действующем объекте) не влечет за собой таких проблем, как в офисе, где приходится учитывать дизайн отделки. Цеха, как правило, имеют высокие потолки, и даже при наличии в подпотолочном пространстве элементов других инфраструктур (трубы, вентиляционные короба и др.) все равно остается достаточно места для прокладки кабельных трасс. Наличие высоких потолков в сочетании с большой площадью, правда, оборачивается тем, что монтажникам приходится работать в довольно непростых условиях (высота, постоянное передвигание лестниц и т. д.). Дополнительно затрудняет работу то, что выполнять ее приходится, как правило, на действующем производстве, таким образом, монтаж проводится либо параллельно с производственным процессом, либо во внеурочное время.

Бумажный план цеха может не отражать реальной ситуации. |

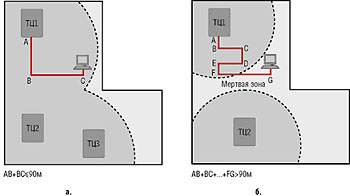

Проектирование трасс в производственных помещениях часто требует особой тщательности и обязательного выезда на место для предварительного осмотра. Поясним это на примере (см. Рисунок 1). Предположим, что инсталлятор имеет в своем распоряжении бумажный план цеха. Если бы он исходил исключительно из плана, то оптимальным решением стало бы размещение телекоммуникационных центров и разводка трасс так, как это представлено в упрощенном виде в варианте "а". В этом случае телекоммуникационные центры располагались бы в имеющихся в цехе отдельных помещениях, и радиус их действия охватывал бы всю рабочую зону цеха. На самом деле план не отображает элементы различных вспомогательных инфраструктур, находящиеся в подпотолочном пространстве (дело не только в небрежности, даже официальные чертежи могут не содержать таких деталей). В итоге после прокладки кабельных трасс кратчайшим путем от ТЦ1 до точки G оказывается хитрая ломаная линия, длина которой заметно превышает положенные по стандарту 90 м (на практике реальная кабельная трасса может изгибаться не только в двух, но и в трех измерениях).

Такие же проблемы, в принципе, могут возникнуть и в офисных зданиях, но в производственных помещениях они обостряются до предела в силу значительных расстояний, насыщенной инфраструктуры вспомогательных служб, а также трудности выбора места для телекоммуникационного центра, так как внутренняя планировка цехов практически никогда не меняется, и передвигать станки ради прокладки кабельной трассы никто не будет. Последнее обстоятельство, впрочем, несколько упрощает процесс проектирования системы и позволяет в критических случаях отступать от принципов СКС, правда, в ущерб гибкости системы. Как правило, заказчик заранее знает, в течение какого срока он планирует эксплуатировать агрегаты, к которым привязаны рабочие места (порты). Очевидно, что вероятность перемещения рабочих мест в случае, скажем, металлопрокатного цеха просто ничтожна.

Вместе с тем статичность внутренней планировки производственных помещений не должна обманывать. При появлении новых рабочих мест месторасположение телекоммуникационных центров может опять приобрести критическое значение, поскольку, даже если все длины трасс от центра до рабочих мест укладываются в стандарт, новые рабочие места могут оказаться вне зоны его охвата и потребовать прокладки новых трасс так, как показано на рисунке (согласитесь, что в цехе нет смысла заранее создавать такую же плотность портов, как в офисе). Отсюда мы можем сделать вывод о необходимости разработки плана развития информационной и, соответственно, кабельной инфраструктур производственных помещений с учетом перспектив ближайшего будущего и недопустимости создания решений "на скорую руку, лишь бы сразу все заработало" (довольно-таки распространенное стремление руководителей промышленных предприятий), потому что, даже несмотря на невысокую плотность портов, масштабы потенциальных переделок, в частности из-за статичности планировки, могут оказаться слишком велики.

Не меньшую важность имеют вопросы проектирования магистральных трасс между зданиями, так как в этом случае промахи и недочеты имеют куда более серьезные последствия. Нередко руководители предприятий в целях экономии времени и средств стремятся отказаться от архитектуры типа "звезда" (для магистралей между зданиями), так как они предпочитают последовательное соединение ввиду его меньшей стоимости. Однако при обрывах такая топология приводит к гораздо более серьезным последствиям, чем "звезда" (особенно на предприятиях, где часто что-то раскапывают или строят). Также неоправданно желание сэкономить за счет подвода кабеля для наружной прокладки прямо к главному кроссу и отказа от соответствующего оборудования для точки ввода в здание, особенно если в итоге придется дотягивать к кроссу еще несколько тяжелых "шлангов". Энергию лучше тратить не на уговоры сделать побыстрее и попроще, а на анализ обстановки с точки зрения неблагоприятных факторов.

ЭМИ, ПДК...

Наличие большого количества неблагоприятных факторов характерно далеко не для всякого производства. Современные производственные линии, как правило, максимально герметичны, бесшумны и экологически чисты, поэтому особых проблем они не создают. К сожалению, отечественная промышленность вооружена далеко не по последнему слову техники, и даже при модернизации производства зачастую старые элементы производственного цикла продолжают использоваться параллельно с новыми. Это нередко создает на объектах причудливые сочетания техногенных факторов, осложняющих инсталляцию и эксплуатацию кабельных систем.

Характерные для промышленных объектов неблагоприятные факторы окружающей среды можно условно разделить на климатические, химические и электромагнитные. Последние в свою очередь подразделяются на проблемы, связанные с наводкой и шумами, и вопросы гальванической развязки. Наводки и шумы от оборудования могут быть очень большими, особенно если оборудование старое. Например, устаревшая вентиляционная установка с непрерывно искрящим двигателем создает вокруг себя фон, сравнимый с фоном от целого цеха современного оборудования. Включение/выключение особо мощных установок или же агрегатов целого цеха в моменты завершения и начала рабочих смен приводит к всплескам электромагнитного излучения. Впрочем, иногда даже самое современное, стерильное медицинское оборудование может создать немало проблем. Диагностика мозга, например, осуществляется с помощью так называемого ЯМР-томографа, аббревиатура в названии которого расшифровывается как "ядерный магнитный резонанс". Во время выхода на рабочий режим установка создает вокруг себя весьма мощное и хаотичное электромагнитное поле. Этот всплеск длится недолго, но создает очень сильные наводки.

В производственных помещениях, по сравнению с офисной средой, гальваническая развязка приобретает особо актуальное значение. Часто помещение приходится разделять на гальванически независимые зоны на уровне горизонтальной разводки, причем гальваническую развязку оказывается возможным реализовать только при помощи волоконно-оптических линий. Такое решение стоит сегодня недешево (в частности, из-за дороговизны активного оборудования), но на промышленных объектах разница потенциалов между удаленными зонами или даже этажами одного и того же здания может составлять сотни вольт, при этом ток между ними может достигать 50 ампер (четыре ампера способны приварить пробник к кабелю, а 30 ампер - это рабочий ток в трамвайных двигателях).

Волоконная оптика вообще является панацеей от всевозможных электромагнитных проблем, но высокая стоимость полностью "оптических" решений заставляет заказчика использовать ее только на магистралях, применяя для горизонтальной разводки медный кабель. Использование STP для защиты от наводок представляется вполне логичным, но оно бывает осложнено трудностями заземления проводки на промышленных объектах. Поэтому инсталляторы предпочитают применять на промышленных объектах неэкранированные кабели. Чтобы экран выполнял свою функцию, экранированный кабель должен быть заземлен, но сделать это в условиях "гальванического хаоса" весьма и весьма непросто, поэтому сочетание кабеля типа UTP и металлических коробов (также металлических труб, металлизированных гофрорукавов и проч.) используется на промышленных объектах намного чаще. Опыт отечественных инсталляторов свидетельствует, что подобное сочетание весьма эффективно на производстве и не вызывает, как правило, никаких нареканий. Тот же опыт, впрочем, показывает, что использование STP также вполне реально, несмотря на проблемы с заземлением, так как в принципе они решаемы, хотя это и требует определенных трудозатрат, в частности измерения потенциалов на довольно большой территории.

Справедливости ради следует сказать, что применение STP может быть обусловлено не только желанием заказчика или инсталлятора, но и невозможностью применения наружных металлических коробов. Например, при наличии в воздухе цеха разъедающих металлы веществ срок жизни алюминиевых коробов оказывается очень коротким. Такая губительная для металла концентрация веществ характерна не только для химического производства (при наличии утечек кабель, пожалуй, ничто не спасет, да никто и не согласится монтировать систему в таких условиях), но и для пищевой промышленности, где используются различные вещества от лимонной кислоты до поташа (т. е. весь спектр pH), причем они часто разливаются по котлам по старинке - из бака черпаком. Очевидно, что при такой технологии капли и пары соответствующих растворов попадают в воздух и затем конденсируются на стенах и коробах. Фон pH при этом в одной и той же точке может меняться несколько раз за день. Даже если в итоге он оказывается нейтральным (что далеко не обязательно), это не значит, что действие агрессивных сред компенсируется. Если алюминий последовательно протравливать то щелочью, то кислотой, он продержится не очень долго. В таких условиях металл оказывается менее стойким, чем люди. Все-таки рабочие носят спецодежду, да к тому же на них самих конденсация не происходит, и, наконец, они в конце рабочего дня могут принять душ.

Без учета проблем с заземлением стоимость решения на базе STP в таком случае не превысит стоимость решения с UTP, так как более высокая цена кабеля и компонентов компенсируется более низкой стоимостью трасс (пластиковые короба вместо металлических, гофрошланги вместо труб и т. д.).

Агрессивной средой может быть и выхлопы автомобильного двигателя. Если, например, на станциях техобслуживания газы отводятся в надеваемый на выхлопную трубу рукав, то на складах готовой или промежуточной продукции крупных предприятий такие меры редко применяются. Опять-таки, тот факт, что люди работают в подобных условиях, ни о чем не говорит, поскольку степень и продолжительность воздействия на них и абонентские розетки заметно отличаются. Иными словами, производство с вполне приемлемой для человека средой может на практике оказаться насыщенным различными комбинациями неблагоприятных для кабельных систем факторов - фон от оборудования, агрессивные среды и вдобавок различные вариации климата - прохладные цеха, горячие цеха, холодильники, размораживатели и проч.

Постоянный температурный режим в цеху может привести к тому, что помещение начинает "дышать". Если цех связан с окружающей средой, т. е., попросту говоря, двери и ворота в нем регулярно открываются и закрываются (подвоз сырья или, наоборот, вывоз готовой продукции), и внутри при этом поддерживается постоянная температура, то заметная разница температур внутри и снаружи может привести и к перепадам давления в момент открытия/закрытия ворот. При наличии в цеху телекоммуникационного шкафа, где давление более инерционно, он может при избыточном (относительном) давлении снаружи "втягивать" внутрь, через места подвода кабелей, атмосферу цеха, а она, как мы убедились, может быть достаточно агрессивна. Кстати, даже при отсутствии в атмосфере помещения вредных веществ, часто образующийся на границе теплого и холодного воздуха туман приводит к повышению влажности воздуха. В общем и целом, вопросы герметизации шкафа и в первую очередь кабельных подводов не следует игнорировать никогда, но в такой ситуации - в особенности. Не стоит, правда, считать, что неблагоприятные климатические условия представляют собой исключительно техногенный фактор, родная природа способна и не на такое.

ЗДРАВСТВУЙ, ДЕДУШКА МОРОЗ

Среди всех существующих на необъятных просторах нашей Родины климатических зон регионы Сибири и Заполярья выделяются своим суровым климатом. Однако они играют немаловажную роль в экономике России, и потребность в корпоративных информационных решениях (читай - кабельных системах) там возникает регулярно. При работе внутри зданий никаких особых проблем, кроме характерных для России в целом, там не возникает, однако прокладка магистралей между зданиями сопряжена с рядом проблем.

Во-первых, вечная мерзлота не позволяет использовать подземную кабельную канализацию. Т. е. проложить-то ее можно, но только на этапе строительства и только в некоторых случаях. Соответственно, магистрали приходится прокладывать над землей, при этом они должны выдерживать все характерное для суровых зим буйство ветра.

Во-вторых, номинальный потолок (или правильнее сказать - пол?) волоконно-оптических кабелей обычно не превышает 55 градусов ниже нуля, что для страны, на территории которой находится Северный полюс холода, не предел. Впрочем, производители могут поставить кабель, рассчитанный на температуры до -70 градусов, но, естественно, за отдельные деньги. При этом, как считают некоторые специалисты, дополнительная сумма платится не за улучшенные характеристики кабеля, а за расширение гарантии производителя на худшие по сравнению с номинальными условия. Это дает возможность маневра между экономией средств, но при некотором риске, и дополнительными затратами, но уже с твердой гарантией производителя.

Не следует забывать, что морозостойкому кабелю придется работать не только в зимнее время. Так, в области с резко континентальным климатом один инсталлятор решил использовать для вертикальной разводки морозостойкий кабель с гелиевой рубашкой (межэтажные каналы прокладывались в наружных стенах и никак не отапливались, причем зимой они сильно промерзали). Монтаж системы происходил после наступления холодов, и всю зиму и весну никаких проблем не возникало, зато летом, когда жара достигала 30 градусов выше нуля, гель потек. Несмотря на свою экзотичность, этот случай наглядно демонстрирует, что надо учитывать весь спектр условий, в которых кабелю придется функционировать. При всей важности такого параметра волоконно-оптического кабеля для наружной прокладки, как диапазон допустимых температур, он далеко не всегда приводится, а тем более берется в расчет.

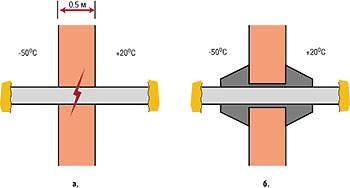

Большой температурный градиент приводит к разрыву волокна (а), дополнительные изоляторы с обеих сторон уменьшают его вдвое. |

Представим себе, что волоконно-оптический кабель подведен к зданию. Он, очевидно, проходит сквозь стену и заканчивается муфтой или хвостом (pigtail). Предположим также, что зимой наружная температура опускается ниже 50 градусов мороза, а в помещении температура поддерживается на уровне стандартных 20 градусов выше нуля. Если используемый кабель рассчитан на работу в диапазоне температур от -50 до +20 градусов, или даже более широком, то никаких проблем, по идее, быть не должно. На самом деле, на отрезке кабеля, проходящем через стену (толщину которой определим в полметра), мы имеем перепад температуры в 70 градусов, т. е. температурный градиент составляет 140 градусов на метр. В таких условиях за достаточно короткий срок из-за неравномерного теплового расширения все волокна лопнут приблизительно посередине стены (как показывают измерения рефлектометром после реальной аварии). Для компенсации градиента на входе и выходе из стены производители рекомендуют устанавливать дополнительный теплоизолирующий буфер, а внутри отверстия в стене - теплоизолирующую рубашку. Дополнительные 25 см буфера снаружи и столько же внутри, как легко подсчитать, уменьшают градиент (и напряжение в волокнах соответственно) вдвое, предотвращая разрыв волокон (см. Рисунок 2). Эта проблема далеко не очевидна, и без знания соответствующего ноу-хау ее не решить. В рассматриваемом примере инсталлятор получил полезный совет от производителя при заказе кабеля и смог предотвратить аварию у заказчика (другой заказчик отказался от проведения дополнительных работ и обогатил отечественную практику реальными данными о проблеме). Поддержка производителя, как мы видим, является очень важной при работе в экстремальных условиях (см. врезку "Плечом к плечу").

СЕРЫЕ БЕСТИИ И ДВУНОГИЕ ХИЩНИКИ

Типичным врагом магистральной проводки являются крысы. Одна из особенностей физиологии крыс заключается в том, что у них непрерывно растут передние зубы. Если они не будут стачиваться теми же темпами, какими отрастают, то перестанут помещаться в пасти крысы и начнут загибаться наружу. В результате крысы вынуждены регулярно стачивать зубы, поэтому даже при изобилии корма и достаточном количестве ходов они все равно будут грызть все, что им попадается. По каким-то только им известным причинам крысы питают слабость именно к волоконно-оптическим кабелям, наверное, потому, что они дороже всего стоят, а если без шуток, то потому, что именно волоконная оптика часто используется на магистралях и прокладывается в колодцах, трубах подземной кабельной канализации и других укромных местах.

Если речь идет о достаточно компактном офисном здании, то проблему грызунов, скорее всего, удастся решить при помощи вызова специалистов из местной СЭС, однако в случае промышленных объектов с их огромными площадями и запутанными технологическими подземельями это вряд ли поможет. Единственным выходом в данном случае остается непосредственная защита кабеля от грызунов. В этом отношении наибольшей прочностью обладает бронированный кабель, благо все производители предлагают продукцию различной степени защиты, в том числе и такую, которая не по зубам самой монструозной крысе. Очевидным недостатком тотального бронирования является его высокая стоимость, а также известные неудобства в работе с таким кабелем. В условиях ограниченного бюджета первое обстоятельство оказывается серьезным препятствием. Впрочем, дороговизна такого подхода имеет значение и на Западе, поэтому производители предлагают специальные "грызуностойкие" кабели для защиты от крыс.

Так, например, BICC выпускает широкий спектр кабелей с защитной оболочкой из различных материалов. AMP также выпускает кабель с дополнительной оболочкой из отрезков стекловолокна. Стоит крысе прокусить внешнюю оболочку такого кабеля, как ее рот моментально заполняется мелкими стеклянными иглами, больно ранящими ротовую полость. Тот, кто хоть раз резал или ломал стеклопластик без перчаток или по неосмотрительности брал голыми руками стекловату, понимает, как это должно быть неприятно. Решение со стекловолокном, правда, лучше применять в местах, где поддерживается невысокая влажность и исключается появление воды "в открытом виде". Такая оболочка гигроскопична и может "накачать" за счет капиллярного эффекта влагу туда, где ее быть не должно (в телекоммуникационный шкаф, например).

Некоторые специалисты выражают сомнения в эффективности "грызуностойких" кабелей - насколько они устойчивы к давлению челюстей грызуна? Очевидно, что слишком сильное сжатие кабеля повредит волокна. Однако крысы не ставят целью перекусить кабель, а постепенно его обгладывают, поэтому с первого (который становится последним) укуса перегрызть кабель грызун вряд ли сможет.

Впрочем, грызуны, при всей их пронырливости, - всего лишь животные, руководствующиеся инстинктами, поэтому их легко обмануть. Куда менее предсказуемыми бывают повороты человеческой смекалки. На промышленных объектах кабельные трассы и сами кабели могут стать объектами умышленного и неумышленного вандализма, причем опять-таки жертвами оказываются именно волоконно-оптические линии.

Отличительной чертой нашей народной смекалки является умение приспособить казенное имущество для совершенно неожиданных целей. Волоконно-оптический кабель с кевларовыми волокнами в наружной оболочке почти не растягивается, поэтому в глазах народного умельца он является идеальной бельевой веревкой. Кроме того, своим внешним видом волоконно-оптический кабель для внутренней прокладки часто напоминает коаксиальный высокочастотный кабель и поэтому нередко вызывает у обнаружившего его работяги желание позаимствовать при помощи кусачек два-три метра для установки наружной телевизионной антенны. Невозможность применения кабеля в этих целях обнаруживается, естественно, только после того, как срез станет виден, но будет уже поздно.

В принципе, при массовом применении бронированного кабеля риск таких инцидентов уменьшается, но, опять-таки, финансы это не всегда позволяют, а настойчивость наших людей в сочетании с находящимися в их распоряжении инструментом и оборудованием не знает преград. Персоналу будет полезно объяснить, что волоконно-оптический кабель стоит дорого, и при этом никакого применения по назначению в домашнем хозяйстве не имеет. Кстати, разноцветная маркировка кабелей и прочие привлекающие глаз мелочи могут спровоцировать хватательный инстинкт, даже если они на самом деле никому не нужны и никогда не понадобятся. Так, в одной компании волоконно-оптический кабель был временно протянут под потолком стеклянного перехода между зданиями и был прикреплен к стене красивыми фирменными зажимами. Кому-то зажимы приглянулись, возможно, для того, чтобы провести дома телефонную "лапшу", и в итоге кабель провис глубокой петлей, что тут же привело к его повреждению.

При отсутствии уверенности в том, что случайный человек не польстится на выделяющийся на фоне остальной проводки кабель, ему лучше выделить отдельную трассу при наличии свободного пространства в имеющихся каналах (что дешевле - отдельные трассы или броня - зависит от конкретной ситуации), так как в этом случае временные решения в итоге могут обойтись дороже постоянных. На промышленных объектах нередко автокары или грузовики таранят ("слегка" задевают при разгрузке) стены. Для кабельных трасс, особенно проходящих в наружных коробах, ничего хорошего такая мини-авария не сулит. Соответственно, кабельные трассы рекомендуется выносить за пределы рабочей зоны любых подвижных массивных агрегатов.

Разумеется, сознательность и аккуратность персонала могут быть разными, и мы вовсе не хотим сказать, что подобный вандализм является обязательной системой на всех предприятиях, но пытаемся предупредить, что его последствия могут оказаться весьма серьезными.

ЗАКЛЮЧЕНИЕ

Особенность нетипичных условий заключается в том, что они именно нетипичны, и описать или смоделировать в обзоре все сочетания неблагоприятных факторов не представляется возможным. Поэтому мы постарались раскрыть наиболее часто встречающиеся проблемы и дать некоторое представление о том, как сочетание различных факторов может создать комплексную проблему. Заказчикам следует постараться оценить обстановку на своих объектах с максимальной точностью, чтобы снабдить инсталлятора адекватной информацией. Догадаться о возможных неприятностях людям со стороны непросто, и для них далеко не очевидно то, к чему хозяева давно привыкли. Нужное решение можно найти почти всегда, правда, при этом учиться приходится зачастую на своих, а не на чужих ошибках.

Следует также отметить, что при работе в "экстремальных" условиях не последнюю роль играет готовность производителя поделиться своим опытом по преодолению сложных ситуаций и/или пойти навстречу заказчику. В условиях достаточно острой (хотя бы с точки зрения количества производителей на рынке) конкуренции это в их интересах, и данное обстоятельство можно и нужно использовать.

Александр Авдуевский - редактор журнала LAN. С ним можно связаться по адресу: shura@lanmag.ru.

Плечом к плечу

Работа в нетипичных условиях ставит перед инсталлятором много проблем, одной из них является предоставление гарантии на систему. Гарантийные программы производителей распространяются, как правило, на системы в офисных зданиях. Степень строгости, с которой производитель следит за выполнением требований стандарта TIA/EIA-569 и, возможно, своих собственных требований, может различаться. Однако, очевидно, что если условия радикально отличаются от стандартных, то получить гарантию на систему будет непросто.

В условиях, когда абонентские розетки (под витую пару, для простоты) находятся в помещении, где влажность заведомо выше нормы или в воздухе присутствуют агрессивные вещества, гарантию на конфигурации Basic Link или Channel давать рискованно. Вероятность того, что за достаточно короткий срок параметры компонентов (розеток) и, соответственно, системы в целом подвергнутся заметной деградации, оказывается при этом очень велика, и в лучшем случае заказчик может рассчитывать получить стандартную пятилетнюю гарантию на компоненты.

Если же абонентские розетки не подвергаются непосредственной угрозе, а речь идет только о прокладке кабельных трасс в условиях, далеких от идеала (и сама технология прокладки трасс по понятным причинам отличается от предписанной стандартом), то получить гарантию на такую систему уже легче. Здесь возможны два варианта. При первом сценарии, изучив проект, возможно, с отправкой специалиста на место, производитель убеждается в том, что инсталлятор обеспечил всю необходимую защиту линий и выдает гарантию на систему. Во втором варианте инсталлятор сообщает производителю об условиях на объекте, и тот указывает, какие именно продукты и материалы использовать (иногда список может иметь некоторые альтернативы). Ограничение выбора компонентов системы несколько усложняет довольно актуальную в наших условиях задачу минимизации затрат, но ценность гарантии, учитывая условия, в которых системе предстоит работать, должна в общем случае перевесить.

На промышленных объектах конфигурация системы может формально не укладываться в определения Basic Link или Channel. Например, в условиях агрессивных сред в цехах линии могут заканчиваться непосредственно в промышленных компьютерах. При этом сами промышленные компьютеры имеют систему герметичного подвода кабеля вовнутрь корпуса, но розетки, по упомянутым причинам, использовать нельзя. Очевидно, система, в которой линия начинается в кроссе, а заканчивается непосредственно в оконечном устройстве, не является СКС, во всяком случае, с формальной точки зрения. Тем не менее производитель может дать гарантию и на такую систему, по крайней мере на качество линий. Возможно, условия гарантии придется специально оговаривать, но, если производитель заинтересован в заказчике и поддерживает своего инсталлятора, он должен на это пойти.